【潜入取材】 “鉄を動かす”匠の技に密着。珍しい工法にこだわる理由とは?

「鍛造(たんぞう)」という言葉を聞かれたことはありますか?

「鍛造?」という方もおられると思いますが、まずこちらの動画をご覧ください。

いかがでしょう?

オレンジ色に光った物をつぶして徐々に形が変わっていくのがわかると思います。

つぶされているのは「鉄」。約1260℃に達するとオレンジ色に光ります。このように、温めた鉄を圧縮して製品をつくる方法を「鍛造」と言います。

鍛造についてイメージが湧かない方も、「鍛冶屋(かじや)」と聞けばいかがでしょうか。

昔の人が“刀”をつくるのに、鉄を温めて叩く姿を連想されるかもしれません。この作業も「鍛造」。

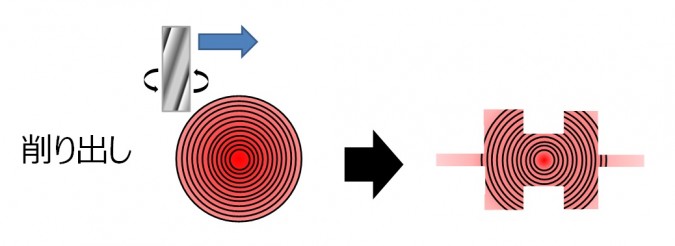

この「鍛造」によってつくられる製品の特長は、高い強度。金属組織が複雑に絡み合って強度を確保しており、この金属組織からなる線は「鍛流線(たんりゅうせん)」と呼ばれます(図1)。

(図1:鍛流線の形成イメージ。素材の金属組織が圧縮されることで複雑に絡み合った組織に変化。)

それに対し、削り出しでは、金属組織が切断されるため、強度が下がるのです。(図2)

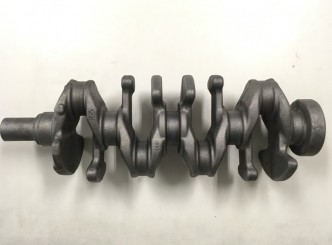

こちら写真は、コネクティングロッドと呼ばれるエンジン部品の断面。

鍛造によって形成された鍛流線の模様が、くっきり確認できます。

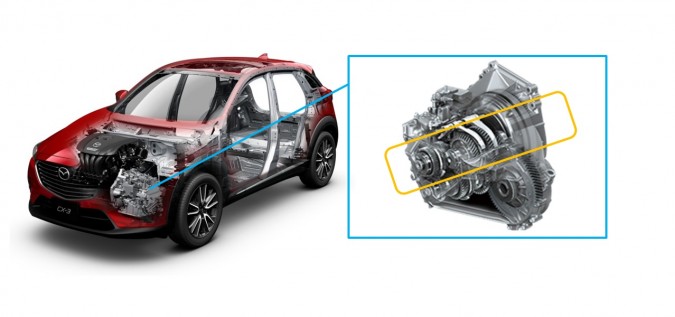

鍛造の特長を活かして、強度が必要とされる車のエンジン・足回り部品の多くは鍛造によってつくられています。

そこで今回は、マツダ本社工場にある鍛造工場に潜入!

案内するのは、ミスター鍛造こと、渡辺 寿(わたなべ ひさし)。鍛造工場で35年勤めてきた渡辺が、鍛造工場のディープな世界へご案内します!

マツダの鍛造とは?

まず、マツダ本社工場にある代表的な3種類の鍛造工法をご紹介します。百聞は一見にしかず。まずは動画でご覧ください。

①電気アップセッター工法

冒頭にご覧頂いた動画です。https://www.youtube.com/watch?v=TSu6t8XqmSc

②プレス鍛造工法 (たい焼き方式です)

③クロスロール工法 (圧巻の動画です!)

いかがですか?鉄が色々な方法で、それぞれ違う形に変化していますよね。

「鍛造工場に勤めて35年でも、未だに見入ってしまいます。その中でも特に奥深い“プレス鍛造”と“クロスロール鍛造”について、ご紹介します!」

段階的に形成する「プレス鍛造」

マツダのプレス鍛造では主に、「クランクシャフト」「コネクティングロッド」を生産しています。クランクシャフトとコネクティングロッドは共に車のエンジンに使われている部品。

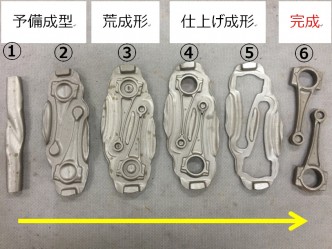

プレス鍛造の特徴は3つ。

約1260℃まで温めた鉄を、たい焼きのように上下の型で圧縮しながら、①予備成形→②荒成形→③仕上げ成形と、段階的に製品の形をつくります。

非常に珍しい「クロスロール鍛造」

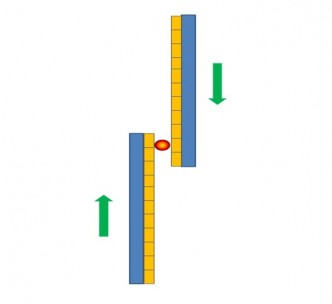

左右の型をそれぞれ上下に動かすクロスロール鍛造は、日本国内でも非常に珍しい鍛造機。このクロスロール鍛造では、“カウンターシャフト”というクルマの変速機に使われる部品を生産しています。

約1260℃まで温めた鉄の棒を金型で挟み、左右の金型がそれぞれ上下に動くことで鉄の棒を回転させて形をつくります。

製品が形成されるまで

ではこの「クロスロール鍛造」でどのように製品ができるのか、カウンターシャフトを例にご説明します。

1.材料:約3mの丸い鉄の棒から細かく切断された“ビレット”と呼ばれる円柱の鉄。そのビレットを約1260℃まで加熱します。

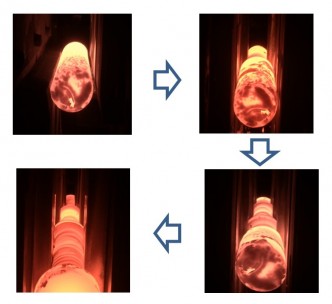

2.材料成形:熱した材料を鍛造機に投入し、製品の形に成形。金型が動くにつれ徐々に形を変えていきます。

プレス鍛造では、予備成型→荒成形→仕上げ成形と、段階をふんで成形しますが、クロスロール鍛造は1回の動作で製品を成形。

(写真左:成型時の金型の動き、写真右:カウンターシャフトの成形)

3.品質チェック:外観確認に加え、クロスロール鍛造特有のマンネスマン孔と呼ばれる内部空洞(巣)を調べるため、全数超音波検査を行います。

この超音波検査のすごいところは、目に見えないほど小さな空洞がないか全製品確認しているところ。お客様の目に触れることはありませんが、品質を保証し、次の加工工場へ出荷しています。

なぜクロスロール鍛造機が珍しいのか?

クロスロール鍛造機は、生産性が非常に高く、騒音や振動が小さく、設備がコンパクトで、さらに材料歩留まりが良い、などの長所があります。

しかし、そんなクロスロール鍛造機が日本に数台しかない理由は、“金型調整の難しさ”。

鍛造のような金属加工では、“金型”と呼ばれる金属製の型を使って製品をつくります。クロスロール鍛造でも金型を使って製品をつくりますが、一般的な鍛造工法は、その金型の大きさが違うのです。

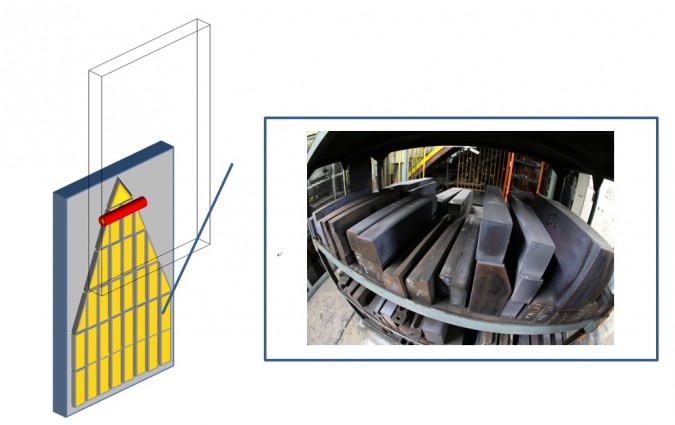

プレス鍛造金型の長さが50cm程度なのに対し、クロスロール鍛造の金型の長さは約2mと、4倍の大きさ。

(写真左:コネクティングロッド金型、写真右:クロスロール金型)

さらに、クロスロール鍛造の金型は、一つの金型でなく、小さな金型の集合体でできています。その小さな金型の数は何と400ピース!そのそれぞれに役割があり、全て微妙に違った形をしています。

(写真左:クロスロール金型イメージ、写真右:クロスロール金型を構成する金型ピース)

鍛造に詳しくなくても、プレス鍛造の金型を見れば最終的な部品の形が分かります。対して、クロスロール鍛造は金型を見ただけでは製品の形が想像もつきません。しかし、渡辺は金型の形状から製品の形が一目でイメージできるとか。

「クロスロール鍛造では、1つの製品を造るのに400ピースの金型が必要になります。この400ピースひとつひとつが1つの製品をつくるのに必要な役割を持っていて、それぞれの役割を理解すれば金型の形状と製品の形状をイメージすることができます。

金型の形状と製品の形状がイメージできれば、製品に不具合が起きても、異常のある金型を瞬時に判断できます。ただ、なにせ400ピースある金型の役割を覚えることに加え、各ピース同士の繋がりを理解していなければなりません。私も若い時は一つのピースを見つけ出すのに測定具や治具を使って何時間もかけていたり、時には数日かかってもわからないこともありました。」

(写真左:治具を使って金型形状を確認、写真右:何度も製品と金型を見て異常を確認)

「それでもクロスロール鍛造の特性を勉強したり、先輩から金型補修技能を教わったり、何度も何度も各ピースの金型を観察したり。何年もクロスロール鍛造と付き合ってるうちに、今では金型に触れるだけでどこが悪いか瞬時に頭の中でイメージできるようになりました。まぁここまで来るのに、20年かかりましたが。」

次の世代への伝承

「“鍛造”は大昔からある工法ですが、それが故に人の技術が重要とされる工法。私が鍛造に配属されてから35年が経ちましたが、今ここにいられるのは先輩たちからの教えがあったから。試行錯誤を繰り返し、時には失敗をすることもありましたが、確実にその失敗は新しい力となって身に付きます。そして次は私がその技術・技能を次の世代へ伝承する番。私が20年かけて身に付けた技術を、次の世代は10年、その次は3年で習得できるような道筋を作ってあげるのが私の仕事だと思います。」