「1.0ミリ以下のせめぎ合い」新型アクセラの軽量ボデーシェル開発~SKYACTIV-BODYの更なる進化~

走る歓びを革新したスポーツコンパクト 新型『マツダ アクセラ』。

スカイアクティブ テクノロジーが生み出す、クルマを思いのままに操る感覚の裏には、数多くのストーリーがありました。これらの開発に携わったエンジニアの生の声を通して究極のクルマづくりを極める姿をご紹介します。

新型アクセラは、「CX-5」「アテンザ」に続いて、デザインテーマ「魂動」を、より躍動的に進化させた、エモーショナルなデザインに、優れた実用性を備えたクルマ。「CX-5」、「アテンザ」で熟成させた「SKYACTIV-BODY」の更なる進化を求めて開発されました。昨年は、世界22カ国の自動車ジャーナリストにより選出される「2014 ワールド・カー・オブ・ザ・イヤー」のトップ3ファイナリストに、日本車として唯一選んでいただきました。

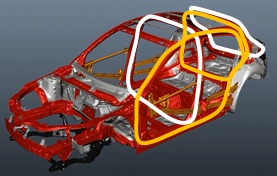

新型アクセラでのSKYACTIV-BODYの更なる進化において、重要な課題のひとつが「軽量ボデーシェルの量産化」でした。「ボデーシェル」とは、フレーム/キャビンなどの車の骨格のことで、安全性や機能性の大きく左右する重要なパーツ。

だからこそ、軽量化しながらも、安全性や機能性は確保/向上することは並大抵のことではありませんでした。

新型アクセラのボデー開発を担当した中村岳司(なかむら たけし)さんはこう語りました。

「高いデザイン性の忠実な表現と軽量化を高い次元で両立するには、これまでにないチャレンジを要しました。その中でも、エンジニアが英知を注ぎ込んだパーツの一つが『ハッチバックモデルのリヤヘッダ(ルーフの後端位置)』です。このパーツは、開発初期デザインから量産化モデルになるまでの数多くの試行錯誤を乗り越え、完成しました。」

「まずは、魂動デザインのスポーティーなリアラインを表現するために、リヤヘッダを前方移動させて、リヤピラー(クルマのいちばん後ろで、上部を支える柱のこと)を前傾させたデザインに変更。同時に、斜め後方視界を確保するために、リヤドア開口を拡大しました。しかし、この変更により、リヤピラーコーナー部断面が減少し、車体剛性に問題が発生。

これらの両立を保つために、フレームワークを見直し、車体剛性の課題もクリアしました。この対策によって、デザインコンセプトを忠実に表現しながらも、斜め後方視界を向上させ、さらにねじり剛性を50%向上させ、アッパーボデーは2.6kgの質量低減を実現しました。」

「ボデー開発は設計部門だけで完結しません。生産部門、さらにはデザイン部門の協力が不可欠です。関連部門のエンジニアやデザイナーが、何度も議論を重ねて、ベストな形状を模索しました。」

ボデー開発内だけでなく、生産技術部門・デザイン部門とも検討を深めることで、デザインを妥協することなく、品質を向上した事例として、ボデー外郭(エッジ)を滑らかに処理する「フィレット処理(R)の作りこみ」が挙げられます。

フィレット処理の半径Rは各パーツで異なる生産要件によって決まります。そこで、隣接するボデーパーツのフィレット半径がわずかに異なる場合があり、パーティングライン(ボデーの継ぎ目)の見え方がデザイン性の弊害となります。

そこで、クルマとしてのデザインの完成度を考慮し、フィレット半径を除変するなど細かい工夫を盛り込みました。1.0mm以下の世界での一切の妥協を許さない検討の繰り返しで、クルマとしての完成度を磨き上げました。

「ボデー設計、生産、デザイン、そして実験研究部門や技術研究部門。各部門との協力体制なしに、いいクルマはできません。徹底的に、面と向かってコミュニケーションを取り、本音でぶつかり合う事が大切だと感じています。」

また、アクセラのボデー軽量化において特に生産部門で最終の作りこみを担当した森本誠さんは、こう語りました。

「開発している自分達が乗りたくならないクルマに、お客さまも乗りたいとは感じてくださらないはず。机上だけで議論をするのではなく、実際に生産できるのか?性能は達成出来るか?を考えながら、生産・実験研究部門もお客様に素晴らしいクルマを送り届けるために一丸となって、取組むことを大切にしています。」

森本さん自身、出来る限りアクセラを生産する山口・防府工場に出向き、現場の人と議論を重ねたとそうです。

「現場現物で確認することで、その現象の本質を見出す。そして、その課題を製造現場のメンバーをしっかり共有する。お互いの信頼関係こそが、モノづくりの原点かもしれません。」

(右写真:左から、車両品質技術の久良知さん、車両製造部川上さん、森本さん、工務技術の池田さん)

最後に、中村さんにクルマづくりへの考え方を聞いてみました。

「僕が入社した11年前は、先輩方の背中を見て仕事について学んでいました。ボデーは、クルマの骨格であり、必要な性能を決める部分。ある意味、クルマの主役のひとつです。そのボデー作りに関われることは、光栄な事です。

先輩方からも、やる気があれば何でもできると言われて、十数年経った今、その意味が分かるような気がします。10年経っても、まだまだ駆け出し。先輩方の後ろを追い掛けて、さらなる次へ向けて進化させたいです。」

お客様に走る歓びを五感で感じていただけるクルマづくりに向けて、ひたむきに挑戦し続ける。この考え方は、マツダのエンジニアが脈々と伝承してきたスピリットです。

ご自宅や販売店でマツダ車を見るとき、クルマに近づいてボデーのパーティングラインにも、ぜひ注目してくださいね。

そのラインに込められた、エンジニアとデザイナーの情熱とこだわりを感じていただければ嬉しいです。

今回ご紹介した技術は、マツダ技報にも掲載されていますので、詳しくはこちらをご覧ください。

▲2013年マツダ技報(マツダオフィシャルサイト)http://www.mazda.com/ja/innovation/technology/gihou/2013/