マツダのデザイン革命を1000分の1ミリで支える最後の砦

金型こそデザインの背骨

クルマは、単なる鉄の塊ではありません。それは「命あるもの」とマツダは考えます。

“生きているものだけが持つ、豊かな表情や力強い生命力を感じられるクルマをつくる。”

マツダは、このコンセプトのデザインワークを「魂動デザイン」と名づけ、クルマ作りにデザイン革命を起こすべく戦っています。

……しかし!!!どれだけカッコいいことを言っても、はたまたデザインチームがどんなに素晴らしいデザインを描いても、それを安定的に生産できなければ、そのクルマが日の目を見ることはありません。

みなさまにこのデザインを届けるには、「緻密な計算にもとづくプレス加工によって、狙い通りの造形を実現するパーツを一つひとつ生み出していく」という表舞台からは見えない重要なプロセスと苦労の積み重ねがあるのです。

注目すべきは「金型」。プレス加工時の金型の精度が、ダイレクトにボディの美しさや品質を左右します。デザイナー集団が魂動デザインの心臓なら、金型はそれを支える背骨と言えます。

(写真:1つの金型が美しいデザインの量産を可能にする。)

つい熱くなりいつもより前置きが長くなってしまいましたが・・・今回紹介するのは、そんな金型のクオリティを1000分の1ミリ単位でキープするために存在する「プレス金型保全」の匠です。念のため繰り返しますが1ミリ単位でありません!「1000分の1ミリ」単位です!!!

ちなみに日本人女性の髪の太さは平均約100分の8ミリ。それよりも1ケタ細かい単位で仕事をしている職人の話です。彼らはデザイナーがこだわった生命感あふれるボディラインを守り続ける専門集団。言うなれば「魂動デザイン」を守り続ける“最後の砦”です。

文字通り「型」として機能

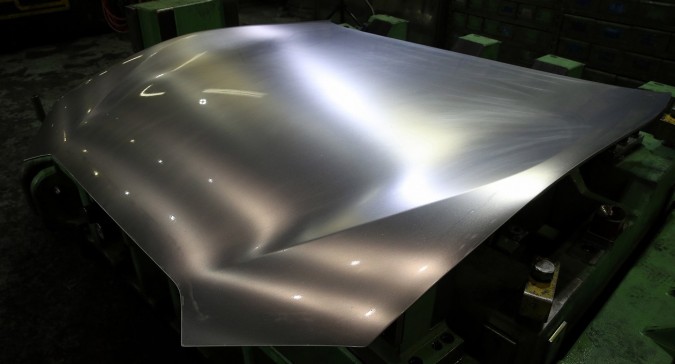

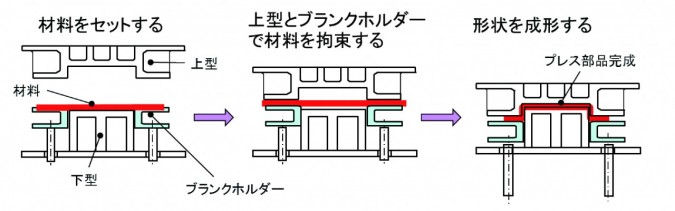

そもそもクルマづくりにおける金型の役割は、ボンネットなどのいわゆるプレス製品(パーツ)を成形する際の原型、文字通り“型”です。

プレス製品は、大きなプレス機の上下に金型をセットして、平らな一枚の鉄板やアルミ板を挟み成形させて出来上がります。この一連の流れがプレス加工です。以下の図をご覧いただくとイメージしやすいかと思いますが、身近なものではジュースの缶もプレス加工によって造られています。

(図:プレス加工の流れ。金型がすべてのカタチを決める。)

ちなみに「魂動デザイン」の象徴ともいえるロードスターのボンネット。この美しい曲面も、金型によって1枚の平らなアルミ板から生み出されているのです。金型って凄い・・・。

(写真:この光沢や陰影をくっきり映し出せるのは精度の高い金型があってこそ。)

見た目は鉄の塊で、とても頑丈で強そうな金型ですが、毎日何百台も生産をしていると、ほかの材料との摩擦ですり減ることも珍しくありません。金型が変化してしまっては、あのロードスターの美しさが再現できない・・・困りますよね!?そこで活躍するのが今回の主役、「プレス金型保全」の匠です。

最先端の高精度測定器を凌駕する「目視と触感」

マツダ本社工場車体製造部の 道場公穂(どうじょうきみお)さんは、金型保全に従事して24年。魂動デザインを守り続ける為に、金型と向き合い技能向上に取り組んでいます。

(写真:プレス金型保全の匠 道場さん。「私のような大雑把な性格では、金型仕上げのような繊細な仕事は無理だ」と入社当時は思っていたとか。)

道場さんの仕事は、わずかな金型の変化を見つけ、あらゆる道具を使いこなし、狙いの形状に仕上げること。

「金型仕上げで必要な能力は、金型の変化を見極める技能(検出技能)、そして、金型を修復して元の姿に戻す技能(溶接・研削・磨きの技能)。医者にたとえると、健康診断で状態を見ながら不調の前兆をつかみ、症状が悪化する前に完全に治療してしまうような能力。」と語ります。

なにより驚いたのは、専用の計測機材は使用せず、最終的には目視と触感だけで作業を行っていること。連続した曲面形状を持つ魂動デザイン。その流麗な形を、手仕上げだけで造り込む。高精度測定器をも凌駕する精緻な職人の技がそこにありました。

(写真:目視と触感だけを頼りにわずかな変化を見つけ出す。)

1000分の1ミリを妥協しない

24年間で数々の“スゴ技”を身につけてきた道場さん。そのひとつが、金型の製品形状面を修復する「当たり取り」と呼ばれる作業です。

ガス溶接・グラインダー・光明丹・砥石と触感を使って、金型表面のわずかな凹凸を見極め、丹念に研磨をすることで、製品形状面を仕上げます。

(動画:「当たり取り」のプロセス)

「修復する前の金型の表面はぱっと見、きれいな曲面形状に見えますが、拡大して見ると凹凸があります。金型の変化は1000分の1ミリレベル。これを見極め、きれいな曲面に仕上げなければなりません。」

作業の現場を見せてもらったのですが、正直言って、拡大してもどこに凹凸があるのかわからないレベル。ただただ目が疲れるばかりです・・・。

そんな筆者を尻目に、素手で触感を確かめる作業と納得するまで何度も繰り返される擦り合わせ。

背中に「職人の神髄」を感じました。

(写真:「当たり取り」の1シーン。最後は人の感性によって金型が仕上げられる。)

次世代の“匠”育成プラン

金型保全の職場を統括する松島英二(まつしま えいじ)職長は、「職人の道場さんが身に付けている匠の技を次世代の“匠”に伝える事が私たちの仕事」と語ります。

昔の人財育成では、一人前になるのに10年、高度な仕上げが出来るまで20年、匠の域に達するまで30年の経験と鍛錬が必要だったそうです。しかし、変化の大きい現在、それでは人を育てるスピードが遅すぎる。その課題意識から、若手が早く一人前になる為に、“匠を育てる”仕組み作りに傾注しています。

(写真:優しい雰囲気の中にも、芯の強さを感じさせる松島職長。)

「道場さんには、過去の先輩が伝え、教えてきた金型仕上げの“匠技”を映像やドキュメントとして創り上げ、若手の早期育成の中心として、協力してもらっています。」と松島職長。

現在の金型保全の職場は、10年に満たない若手が中心。松島職長や道場さんの取組みが彼らの成長を促進しています。

(写真:若手の指導にも熱が入る道場さん。自身も「尊敬する先輩の教えるテクニックに感動した経験がある」とのこと。)

最後の砦としてデザインを守る

マツダのデザイン革命を起こす「魂動デザイン」。それをプレス加工の金型という「最後の砦」から支える道場さんら職人たち。そのモチベーションはどこにあるのでしょうか。

それは、自分の仕上げた金型で生産したプレス部品を見て、美しいデザインを守ることができたと感じたとき。そして、もう一つは製造ラインで働く仲間から感謝されたときだといいます。

最後に道場さん仕事への取組む姿勢について伺いました。

「魂動デザインは光沢や陰影をくっきり映し出し、景観の映り込みを切れ目なく美しく見せるデザインです。だからこのデザインを守り続けるために、私は一切の妥協をせず、完全連続した美しい曲面を保ち続けることにこだわっています。」

マツダの一員として身の引き締まる思いです。

公式ブログでは、マツダの工場のさまざまな取り組みをご紹介していきますので、ぜひご覧ください。