バンパーのリサイクル素材がスーツケースに! ~マツダとエースのコラボレーション~

本日5/30は「ごみゼロの日」。

今週はリサイクル週間です。

SDGsという言葉を耳にすることも多くなってきている今、商品の素材やつくり方に着目してモノ選びをする方も増えてきているのではないでしょうか。

今回ご紹介するのは歴史ある国内鞄メーカー、エース株式会社さま(以下、エース)の人気シリーズ「プロテカ」に新しく追加された「マックスパスRI」です。

実は、このスーツケースの外装部には、マツダ車の使用済みバンパーからリサイクルされた素材が100%使用されています。

このコラボレーションを実現したマツダのメンバーとエースの方に、開発の舞台裏についてインタビューしました!

– 両社の出会いと背景

– 難しかったスーツケースづくり

– 発売後の反響と今の想い

* * * * *

– そもそも、今回のコラボレーションに至るキッカケは何だったのでしょうか?

マツダ株式会社

マツダ株式会社

左:商品戦略本部 技術企画部 渡辺 通成(わたなべ みちなり)

右:技術研究所 先端材料研究部門 朝野 千明(あさの ちあき)

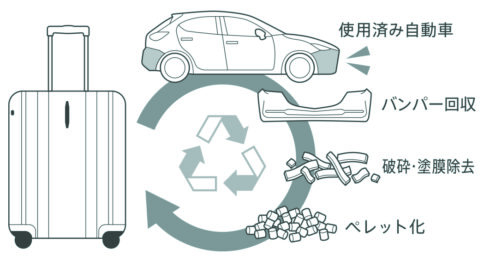

マツダ渡辺(以下、渡辺)「マツダは長年、自動車リサイクルの一環として、使用済みバンパー由来の樹脂を新しい自動車部品に使用する取り組みを継続してきました。

これまでクルマづくりの中だけで循環させていたのを他業界にも展開できないかという視点で、バンパーと親和性の高い製品を調査した結果、スーツケースにたどり着き、エースさんと出会うことができました」

エース株式会社 MD統括部 吉原 勇一(よしはら ゆういち)氏

エース株式会社 MD統括部 吉原 勇一(よしはら ゆういち)氏

エース吉原氏(以下、吉原)「エースでも環境負荷低減やリサイクルに関しては、自社でできることをコツコツ継続していました。

今回のお話はそれまでの取り組みにも通じますし、非常にエポックメイキングなものができるのではないかと。

是非やってみましょうということになりました」

– SDGsという言葉が聞かれるようになる随分前から、両社それぞれ環境に高い意識を持ち、地道に積み重ねてきた活動があったからこそ今回のコラボレーションが実現した、ということなのですね。

– それではまず、マツダのこれまでの樹脂リサイクルの取り組みについて簡単に教えてください。

マツダ朝野(以下、朝野)「始まりは約30年前に遡ります。

当時、リサイクルが当たり前になるトレンドは予想されていて、欧州の規格で樹脂材料の種類を明記することになりました。

ペットボトル等にある表記。この前身にあたる規格がつくられた

ペットボトル等にある表記。この前身にあたる規格がつくられた

しかし、それだけではリサイクルにつながりません。

例えばポリプロピレンは、同じ”PP”と表記されているものでも様々なバリエーションがあり、全てまとめて同じように扱うことはできないのです。

そこで、リサイクル全体の流れから検討することを企画。

クルマの部品の中で、樹脂比率の高いバンパーから検討を始めました。

取り組みは主に3つ。

まずリサイクルしやすくするために、素材の種類を減らしました。

それまで1車種あたり数種類、工場内で数十種類もあった素材を、サプライヤーさまの協力を得ながら、工場内で1種類になるよう統合しました。

次に、使用済みバンパーの素材が一目で分かるよう、全てのバンパーの裏に材料グレードを明記しました。

素材が正確に分からないとリサイクルに回せませんし、一つ一つ機械で調べていては非効率だからです。

分割された状態で使用済みバンパーが回収されても素材が分かるよう、複数箇所に材料グレードが記されている

分割された状態で使用済みバンパーが回収されても素材が分かるよう、複数箇所に材料グレードが記されている

そして3つ目に、使用済みバンパーをリサイクルする技術の開発です。

当時の技術研究所の先輩方が土台となる技術を確立してくれたのですが、リサイクルの汎用性を高めるためには「塗膜を剥がす技術」の精度を高めることがキーポイントで、これが難題でした。

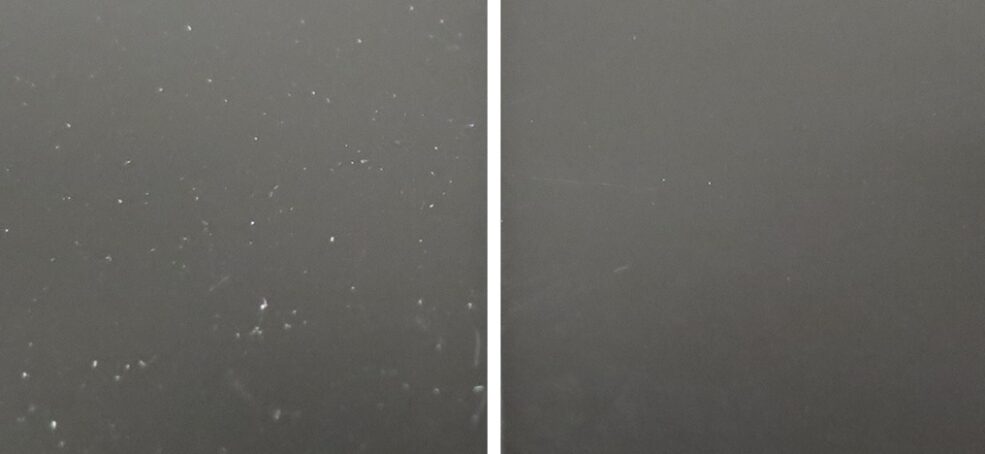

リサイクル樹脂の試験片

リサイクル樹脂の試験片

左:塗膜98%除去。塗膜片が残って見えてしまうため、アンダーカバー等の見えない部品にのみ使用可能(汎用性:低)

右:塗膜99.9%除去。塗膜片が残って見えないため、再びバンパーに使用可能(汎用性:高)

様々な検討を行う中で、樹脂再生メーカーの高瀬合成化学㈱さまの塗膜を剥がす技術に加え、脱穀の仕組みで残っている塗膜を剥がせないかというアイデアが出て、精米機メーカーの㈱サタケさまに相談しました。

結果、米の選別機からヒントを得て、精度よく塗膜を除去する技術につながりました(※リリース)。

使用済みバンパーの破砕片(左)の塗膜を剥がし、リサイクルされたペレット(右)

使用済みバンパーの破砕片(左)の塗膜を剥がし、リサイクルされたペレット(右)

現在これらの技術を用いて、製造過程で出てしまう”打ち損じバンパー”や、販売会社から回収した使用済みバンパーを、新しいバンパーやアンダーカバー等に生まれ変わらせています(※リリース)」

– エースではどのような取り組みをされてこられたのですか?

吉原「エースはバッグ・ラゲージの製造・販売を生業にしています。

移動=旅と捉えると、やはり旅ができる環境があることが大切です。

環境を守ることもバッグ・ラゲージのリーディングカンパニーとしての重要な役目と考え、取り組んできました。

例えば、スーツケースのリサイクルプロジェクトやACE SAVE THE EARTH PROJECTなどがありますが、プロジェクト名がついたのは最近で、昔からの取り組みが殆どです。

今回のスーツケースも製造している北海道の赤平工場では、操業を開始した1971年から、製造工程で発生した端材は全てリサイクルしています」

内装インナーには再生ポリエステルが使われている

内装インナーには再生ポリエステルが使われている

– 今回のコラボレーションは、両社どのような想いで取り組まれたのでしょうか?

吉原「私は元々デザイナーなのですが、お話をいただいたのが、偶然にもマツダの前田育男さんの著書『デザインが日本を変える』を読んで、とても刺激を受けていた頃でした。

また、マツダさんが100周年、エースが80周年にあたる2020年が数年後に控えた時期で、何かご縁のようなものも感じました。

マツダさんとスーツケースをつくることになった際、ブランドはプロテカにしようと思いました。

プロテカはエースの基幹ブランドであり、全て日本製です。

日本の自動車メーカーであるマツダさんと、日本製のスーツケースを作りたいと考えました。

プロテカの『マックスパス』は、容量Maxで機内持ち込みをパスできることから、マックスパスという名前がついている人気シリーズです。

RIは、Recycle Injection※の頭文字から取っています」

(※Injection: スーツケースの成型方法の一種。溶かした樹脂を金型に流し入れて固める方法)

渡辺「目指したのは、クルマに使われている資源を有効利用し、循環型社会を構築していこうというビジョンの実現です。

使用済みバンパーのリサイクル樹脂を、クルマ以外の製品にも広げて活用していく仕組みを作りたいと考えました。

また、個人的には、素材となるバンパーがマツダ車であることが価値に繋がる可能性についても模索したいと考えました。

例えば、マツダ車にずっと乗り続けて下さったファンの方がついに手放されるという時に、それを何か違う形にできればずっと身近に愛車の一部をお持ちいただける、というようなことです。

これは一例ですが、そうした価値の可能性を探る一歩を踏み出したいという想いもありました」

朝野「リサイクル製品は手間がかかっている分、多少値段が高くても仕方ないと考える作り手やお客様もいるかもしれません。

でも、それは持続可能なやり方ではないと私たちは考えています。

エースさんも同じお考えだったので、扱っている製品は違えどモノづくりの姿勢が相通じていることが嬉しく、また新鮮でもありました。

一緒に仕事をして行く上で、この共通認識は非常に推進力になると感じました」

– 実際に、スーツケース制作はどのように進めていかれたのですか?

渡辺「まず朝野と2人でエースさんの赤平工場へ行きました」

吉原「赤平工場は国内で唯一、材料から組立、仕上げまで一貫して製造しているスーツケース工場です」

渡辺「驚いたのはスーツケースのテストです。間近で見て、本当に衝撃でした。ちょっと目を覆ってしまうくらいの…」

吉原「旅行時の安全や楽しみを提供するためには、中の荷物を守ることが第一です。

『日本製・日本品質』を謳っているので、かなり過酷な状況を想定して厳しくテストしています。

今回のマックスパスRIは、中に16キロの重りを入れてこのテストを行っています」

朝野「私は以前からエースさんのスーツケースを愛用しています。

実は、少し取っ手部分がゆるい感じがして、壊れないかと心配していたのですが、このテストを直に見て、絶対に大丈夫だと確信しました(笑)」

吉原「ありがとうございます(笑)あの遊びがないと逆に壊れてしまうのです。

プロテカは3年間無制限の無償製品保証がついていますが、お陰様で修理依頼が来ることはめったにないですね」

渡辺「この赤平工場で、商品化に向けて両社が持つ課題について話し合いました。

また、両社の素材要件のすり合わせや、供給・販売のスキームについても話し合いました」

– スーツケース制作で一番苦労されたのはどんなところですか?

吉原「スーツケースは主に、板状の樹脂を加熱により軟化させ型に沿わせて真空吸引する真空成型か、溶かした樹脂を金型に流し入れて固めるインジェクション成型という方法で作ります。

マツダさんから受け取ったリサイクル樹脂を使って、まず真空成型にトライしましたが、通常使用する樹脂と粘性が異なり、板状にすることができませんでした。

そこでインジェクション成型を試しましたが、今度は素材の収縮率(樹脂が固まる時に縮む割合)が違ってすんなりとは行きませんでした。

収縮率の違いによって本体の寸法が数ミリ変わるだけで、キャスターやハンドルの取り付けがぴったり合わなくなり、強度にも影響が出てしまうのです。

もちろん収縮率に合わせて新たな型をつくることもできますが、そうすると資源やエネルギーをかなり使います。

今回は、素材だけでなくつくり方も再利用したかったので、既にある型を使うことは譲れませんでした。

赤平工場の開発メンバーが成型時の温度や時間を微調整するなど試行錯誤してくれて、なんとか製品化することができました」

吉原「数量限定ということもあり、なかなか反響を掴むのが難しいのですが、マックスパスRIを置いている店舗では売れていると聞いています。

一方、メディアや展示会などでは、SDGsの観点で非常に興味を持っていただけていると感じます。

先日も、日本橋三越本店で企画されたthink goodフェアにお声かけいただき、ショー・ウィンドーに飾っていただきました。

同店に飾っていただくのはエースでも初めてのことだと思いますし、すごく嬉しかったですね」

使用済みバンパー、破砕片、ペレット、マックスパスRIと、リサイクルの流れを見せる展示

使用済みバンパー、破砕片、ペレット、マックスパスRIと、リサイクルの流れを見せる展示

(展示期間:2022/4/6~26、素材提供:㈱三越伊勢丹)

渡辺「私も、もちろん買いました!両社の想いが形になって、とても嬉しいです」

– 最後に、今の想いと今後についてお聞かせください。

吉原「想定より長く、足掛け3年以上かかったので、やっと発売できたという心境です。

コロナ禍でスーツケースが売れない世の中になってしまい、何度もくじけそうになりましたが、自分の仕事の中でもマックスパスRIは思い入れが強かったので、製品化できて本当に嬉しいです。

今回はトライアルのため少量生産ですが、よい反応が継続するようであれば増産も検討するかもしれません。

また、SDGs領域で他社と意味のあるコラボレーションを実現でき、今後も自信を持ってこの領域に取り組んでいこうという雰囲気が社内に出来てきました。

非常に良いスタートになりましたので、これをきっかけに活動の幅をどんどん広げていけたらと思っています」

渡辺「これはマツダで”クルマのリサイクル素材”を用いて”クルマ以外のもの”をつくった第一号です。

クルマに使われている資源をいかに有効に使っていくかというビジョンをぶらさず、これからも継続して取り組みたいと思います。

ビジネスとリサイクルをいかに両立させるかが重要になりますので、モノを売る仕組みや、リサイクル素材で何をつくるかという新しい出口も、引き続き模索して行きたいと考えています。

また、クルマのリサイクル素材を使う流れだけでなく、他業界のリサイクル素材をクルマで使う流れをつくり出すことも重要だと考えています。

リサイクル素材を社会全体で大きく循環させるような、様々な解決策の可能性を探っていきたいです」

朝野「私は、実は大学の頃から自動車用のプラスチックをやりたいと研究を始めて、マツダでも同じ研究を続けて35年になります。

世の中の変化が激しい中で、30年前に将来を考えてやってきたリサイクルに関する取り組みが、ある程度イメージ通りに実現できているというのはすごく不思議な感覚で、ちょっと感動ですね。

昔はいかによい材料をつくるかが技術者の本流だったと思いますが、これからはその後の材料の使われ方も含めて研究・開発していくことが、今後の技術者に求められるだろうと思っています。

私自身は今後、リサイクルを”地産地消”に持って行きたいと思っています。

例えば今回、広島で使用済みとなったクルマのバンパーを広島でリサイクルし、それを北海道の工場に送ってスーツケースを作っていますが、移動することにもエネルギーが使われます。

もしすべて北海道で完結できれば、物流のエネルギーはもっと少なくて済みます。

(素材提供:エース)

(素材提供:エース)

我々は世界中にクルマを販売していますが、それぞれの場所で回収されたクルマの素材が、それぞれ違った形で次の世代に生まれ変わってくれたらと…。

そういうことを展開していけるようなベース技術をつくっていくことが、私の使命だと思っています」

* * * * *

使用済みバンパーから作られたスーツケースの開発ストーリー、いかがでしたでしょうか。

環境に配慮したスーツケースの誕生に至るまでには、長年にわたる両社の継続的な取り組みと想いが込められていたのですね。

興味を持っていただけた方は、ぜひマックスパスRIを手に取ってみていただけたら嬉しいです。

◇エースの取り組み

エース リサイクルプロジェクト(https://www.ace.jp/recycle/)

エース セーブ ジ アース プロジェクト(https://www.ace.jp/company/astep.html)

◇マツダの取り組み

【MAZDA】バンパーリサイクルのための新技術を㈱サタケと共同開発

【MAZDA】世界初の廃車バンパーリサイクル自動化技術を開発

【MAZDA】新車バンパーへのリサイクル技術で「経済産業省産業技術環境局長賞」を受賞