【潜入取材】デザインを上流から支える「鉄」造り。その意外なほど繊細なプロセスに密着

さて突然ですが質問です。皆さんも一度は目にしたことがあるであろう鉄がドロドロに溶けていく様子。この「鉄(Fe)」はいったい何℃で溶け始めるでしょうか。

正解は1538℃(※純鉄の場合)。普段の生活からは想像できない桁違いの温度ですよね。

ただ実はマッチの燃え始めの炎の温度が1000℃~1500℃といわれていますので、それを聞くと案外遠い世界の話でもないように思えたり・・・。そして周囲を見渡せばあらゆる工業製品、もちろんクルマ造りにおいても、元を辿れば「鉄を溶かすこと」から全てがはじまります。

ということで今回のテーマはズバリ「鉄」。「人馬一体」のクルマをカタチにしていくはじめのはじめ、「鋳鉄(ちゅうてつ)工場」をご紹介します。

潜入取材に協力してくれたのは、入社以来「鉄」を愛してやまない高橋佑明(たかはしひろあき)さん。

入社時の工場見学で鋳造職場で懸命に作業する先輩たちのかっこよさに惚れ、その後の配属希望調査では当然のように第1志望を鋳鉄工場にしたという熱い男です。

「鋳鉄工場ではさまざまな自動車部品を造っていますが、今回はその中でももっとも重要な部品のひとつ、“ナックル”ができるまでを紹介します」

ちなみにナックルは、クルマの車体とタイヤの連結に使われる部品。「走行時にかかる衝撃に耐える強度と、金属でありながら柔軟な粘りを有した性質」が求められるそうで、高橋さん曰く「ただ鉄を溶かして固めるだけではこの性質はだせない大変難しい作業」なんだとか。

(写真:“ナックル”はクルマ造りの重要なパーツ)

(写真:“ナックル”はクルマ造りの重要なパーツ)

ナックルができるまで

①材料:廃棄物を活かします

「まずは材料。マツダ本社工場では、クルマ造りで発生する廃棄物をゼロにする取り組みを行っています。実はナックルの材料となる鉄も、クルマのボディを作る際に出る鉄板の切れ端を固めた“ベール”という塊です」

以前ブログで、クルマ造りで発生する廃棄物をゼロにする活動を、“あんこう作戦”と呼んでいることをご紹介しましたが、まさしくこれもあんこう作戦の一環。しかもベールの使用率は「ほぼ100%」というから驚きです。

②溶解:ドロドロからサラサラにします

「そのベールを“コークス”という石炭を改良して作られた燃料と一緒に、“キュポラ”とよばれる溶解炉へ投入し、時間をかけてサラサラな液体になるまで高温で熱します」

潜入してみて何よりハードだと感じたのがここでの作業。まさしく灼熱の環境で、肉体的にも精神的にもタフでないと務まりません。そんな中、生き生きと誇りをもって働く男たちが神経を注いでいるのが温度管理。なぜなら温度のバラツキは品質のばらつきにつながり、高くても低くてもマツダの品質を満たさないからです。

「長年の経験から、彼らは溶湯(溶けたばかりの鉄)を見ただけで±3℃の誤差の範囲で溶湯温度を的中させることができるほどの技能を当たり前のように身につけているんです」

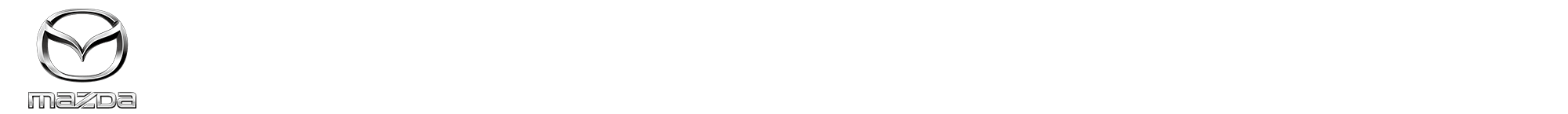

(写真:溶けた鉄の温度を目視で把握できるという信じられないエピソードが飛び出した)

③成分調整:鉄の組織をコントロールして粘り強さを出します

「溶けたばかりの鉄(溶湯)は“硫黄”が多く含まれており、このままだとナックルの性質を満足しません。そこで強度を確保するために石灰を添加して硫黄分を調整し、マグネシウムを投入することで鉄の組織をコントロールして靱性(粘り強さ)を造り出します」

つまり、料理にたとえれば具材や調味料を加えて美味しいメニューを作り出すようなことを、鉄でも行っているということのようです。

「そのほかにもカーボンやマンガンなどといった16元素の配合を行うのですが、中には0.001%レベルで配合調整をしないといけないものもあり高レベルな管理が必要です。そこで溶湯を工程ごとに成分分析機にかけることで常に溶湯の状況を管理しています」

大胆に溶かしているだけかと思いきや、これほど繊細な作業が繰り広げられていたことにただただ驚きです・・・。また、さらに信じられないことに、彼らの中には、溶湯表面の模様を見ただけでその配合比率を読み取れる技能者がいるのだそう。「成分調整にはとても重要な技能なんですよ」

(写真:この表面の模様だけで配合比率を読み取れる技能者がいる)

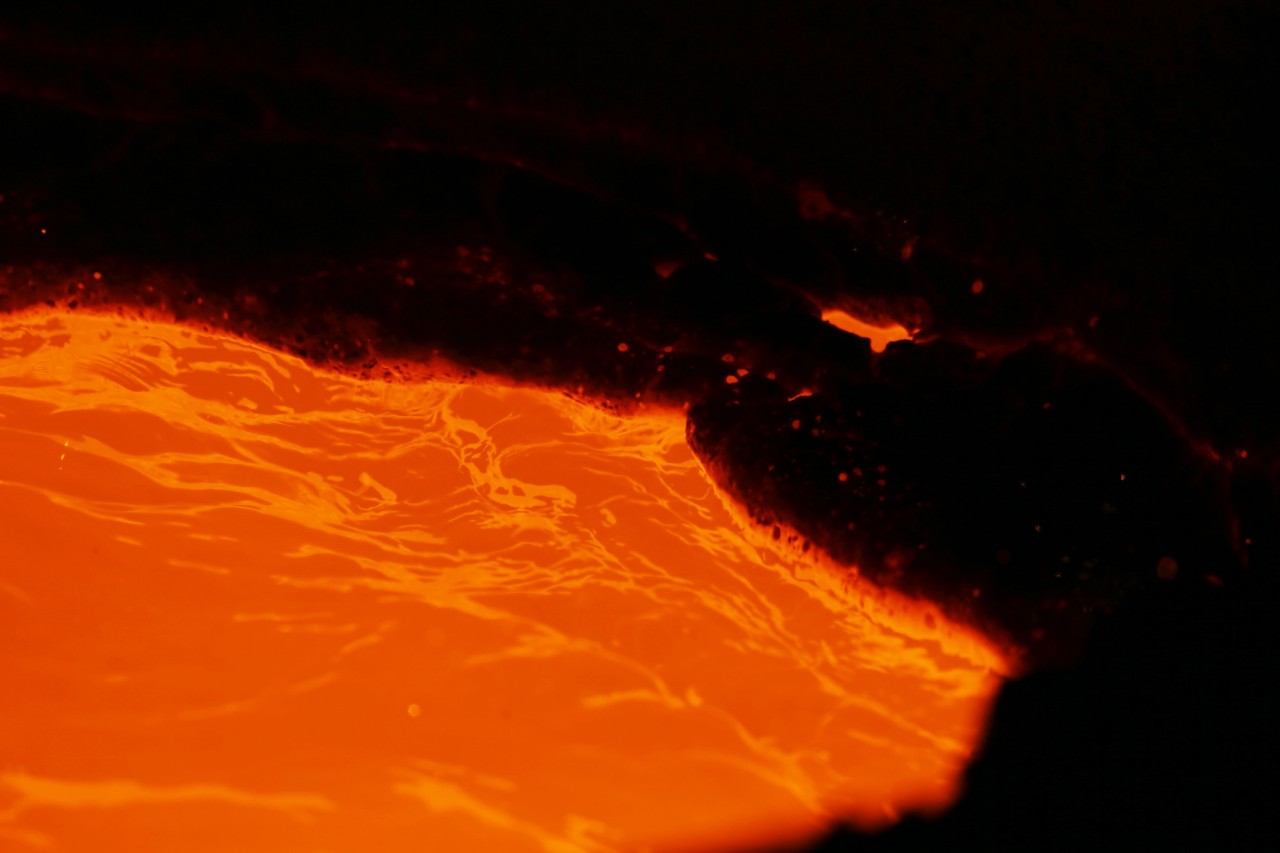

④成形:最後は型に流し込んで、冷やして完成です

「そうやってナックルの材料として使用できる品質条件まで作りこんだ溶湯を型に流しこみ、時間をかけてゆっくり冷やし形は完成。この後表面の処理など、形を整えます」

(写真左:型に流し込む / 写真右:時間をかけて冷却)

(写真左:型に流し込む / 写真右:時間をかけて冷却)

「ここまでで鋳鉄工場での作業は終了。あとは、次工程の加工工場へ運ばれていきます」

目標は人馬一体の「鉄人」

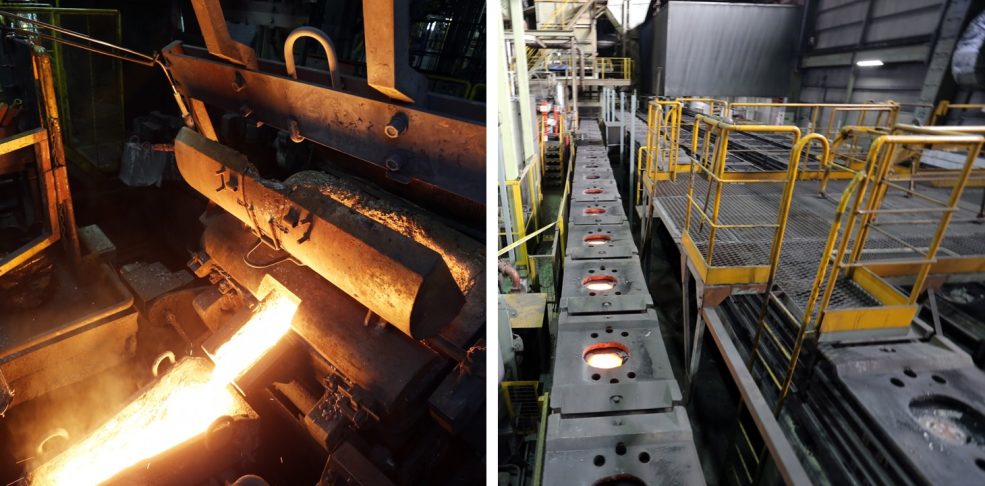

最後に高橋さんの仕事に対する想いを伺いました。

「鉄は、旧漢字で“鐵”(“金”属の“王”“哉”り)と書きます。鉄は古くから人間と密接な関係にあり、文明を発達させた材料だと思っており、まさに金属の王様。そんな鉄を極めようと鋳鉄工場に入ったのですが、最初は型に鉄をうまく流し込めなかったり、挫折の連続でした。先輩達のようなかっこいい仕事がしたい!と、自分の作業の悪いところを徹底的に指摘してもらい、腕を磨いてきました。今では後輩の指導を行えるまで成長できましたがまだまだ満足していません」

熱い想いは止まりません。

「燃費の向上につながる車両の軽量化を実現できるよう、凝固解析や湯流れ解析といったシミュレーション技術を駆使することで更なる溶湯品質向上をめざし、薄くても品質が確保できる製品を造りこめるよう、 “人馬一体の鉄人”になるまで鉄を極めていき、マツダのクルマを愛してくださる皆さんへ、より“手足のように動かせる車両特性”を造り込んでお届けします!!」

(写真:シミュレーション技術で分析する高橋さん(右)と尾関さん(左))

潜入取材はこれからもつづく・・・!

みなさん、いかがでしたか?

鋳鉄工場の中は、予想以上に暑かったですが、その現場は鉄よりも熱い人達で支えられていました。マツダのクルマ造りにはまだまだご紹介できないほどたくさんの秘密があります!

今後も潜入取材をしてきますので、次回のレポートもぜひご期待ください^^