「超巨大プレス」を52年間うごかし続ける。それを支える地道な技術とは?!

クルマのボディパーツを生産するプレス機械。マツダ宇品プレス工場では最大5200トンの大型プレス機械をはじめとする52台が稼動しており、CX-5、CX-3、CX-9、ロードスター等のボディパーツを生産しています。

プレス機械の中には、昭和39年以来、半世紀(52年!)にわたり稼働し続けているものがあります。

半世紀にわたり稼働するだけでも驚きですが、さらにスゴいのが、この機械が現在でも生産の最重要ポジションを担っているということ。52年前に工場にやってきたプレス機械が、あたらしい機械を差し置いて、未だに第一線で活躍しているのです。

なぜこんなことができるのか?今回は巨大プレスを半世紀守り、動かし続けてきたプレス保全員の技術から、その秘密にせまります。

(写真:昭和39年から稼動し続けているプレス機械。いまだ生産の中心です。まさしくいぶし銀。)

年中無休のメンテナンス

プレス保全員の仕事は主にプレス機械の「給油・点検・整備」です。通常生産時には機械を稼働させながら行える給油、稼動点検、部品整備などを行い、非生産時(休日)には停止点検、機械整備などを行います。つまり保全員は平日・休日を問わず、ほぼ年中無休でプレス機械のメンテナンスに勤しんでいるのです。

年中無休のメンテナンスで52年稼動を実現した一番の秘密。それは、点検が必要なポイントは、それがどんな場所であっても直接確認することを徹底したことです。

プレス機械の心臓部とも言える駆動部は、密閉されたBOX構造になっているため、人が動き回るスペースや足場はありません。しかも駆動機器に必要な潤滑油によって、周辺は油まみれの状態です。どんな過酷な環境でもかならず点検を行うという決意と熱意。それこそが巨大プレスの52年間稼働を、今この瞬間も支えているのです。

「見に行きたい!」という欲求の方が強い

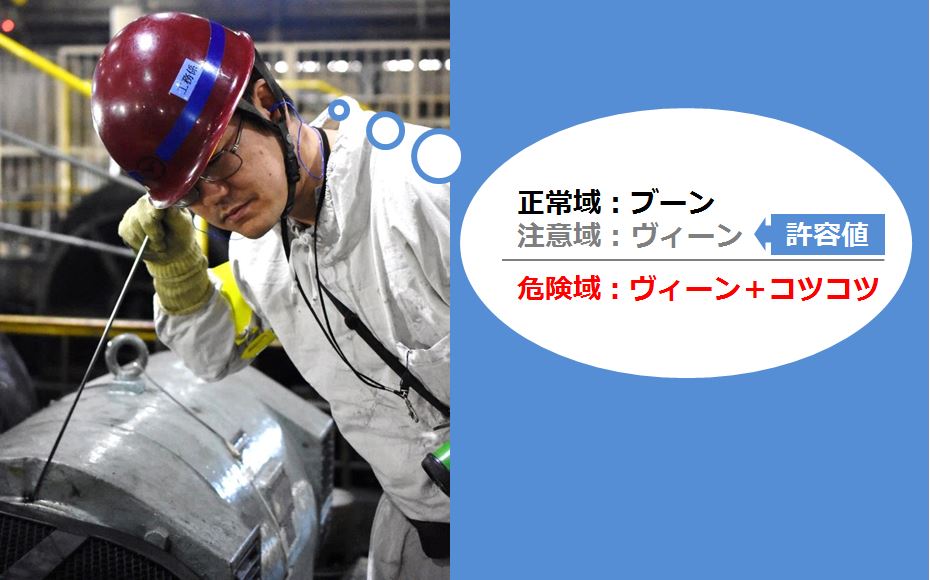

過酷な環境でも直接確認という点検方法にこだわる理由を、保全員として17年目を迎える菊池さんに聞きました。

(写真:「プレス機械は我々保全員が守る!」と語る菊池さん。)

「我々はプレス機械を守るプロ。そのプロが重要なポイントを直接確認するのは当たり前のこと。たとえ、ベトベトな油の中、サウナ状態という環境であろうとも、どうすればできるのか?と考え行動します。おかしいと思われるかもしれませんが、「むしろ見に行きたい!」という欲求の方が強い。人が入れない所はファイバースコープで覗き込むこともあります。プレス機械と接するうちに我が子と同じような愛着が湧いているのかもしれません」

若手は60分。ベテランだと10分

駆動部では直径3mもある歯車や直径60cmのベアリングなどが主な点検個所となります。この大きな歯車1個の点検、若手だと60分は掛かるところ、ベテランになると約10分で確実に行うことができるそうです。これは長年の経験によって、プレス機械や歯車の構造を理解し、100以上もある歯車の歯の何処をピンポイントでチェックする必要があるかを見極め、ムダなく良否判断できるようになるため。ギャに異常が発生すると表面に変色や凸凹状態が現れるのですが、その深さ、広さ、形状を診て触って瞬時に判断できる五感の技があってこそのスピードなのです。

(写真:若手だと60分掛かる点検をベテランは10分で確実に終わらせてしまう。)

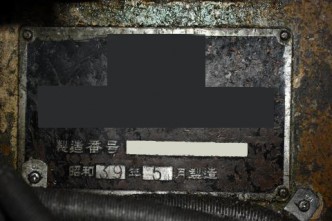

客観的な数字よりも人間の感覚の方が正しい

近年、機械の異常を診断する方法としては、誰が行っても同じ結果が得られ、客観的な数値としても共有できるといった理由から、測定器による診断が普及し一般的になりつつありますが、プレス保全の一環でモーターの異常を確認する際にも振動計という測定器を使用しています。振動計の役割は、モーターから発生する振動を計測し、モーター内部に組み込まれたベアリングやモーター本体の取付け状態などの良否判定を行うというものです。良否判定をするためには、その基準となる許容値が必要で振動計メーカーなどからもその数値はもちろん開示されています。しかし、さまざまな振動が入り混じるプレス工場においてはたとえ同じ機械、同じモーターであろうとも、実はその許容値は一律ではないと言います。

では、実際の許容値はどうやって決めているのでしょうか?

答えは先ほど登場した菊池さんの頭の中にあります。

どういうことかというと、菊地さんはなんと聴診棒1本でモーターの異常な振動を察知してしまうとのこと。つまり自身の耳で異常を察知した時に振動計で測定した数値を、そのモーターの許容値としているわけです。聴診棒から伝わる異常振動を体で覚えていなければ判断できないことになりますが、一体その振動はどのように聴こえてくるのでしょうか?

(写真:菊池さんにはこんな風に聴こえている。普通の人にはきっと聴こえないけど・・・。)

「モーターによって違いはありますが、正常域の場合はすごく細かな振動がつながって「ブーン」という感じがこめかみを通し脳の中で響くイメージです。次にモーター内のベアリングのグリースが劣化・不足してくると「ヴィーン」というように音階が高くなってきて、進行が進むと「ヴィーン」の中にすごく細かい周期でコツコツ音が聴こえてきます。さらに進行すると全体の音自体が大きくなってきて聴診棒を当てずとも手でもわかるようになりますが、ここまでくるともう手遅れ。とはいえ、日頃から聞いてないとこの音の変化にさえ気づかないと思います。」

失敗を繰り返し習得した五感の技

音のイメージを教えてくれた菊地さんに、その習得がどれほど難しいのか尋ねると、「難しさは表現しづらいのですが、入社して17年、最近何とかモーターの診断を聴診棒1本で出来るかな?と思えるようになってきた」とのこと。長年の経験で培われる技能であることがわかります。

(写真:聴診棒は菊池さんの相棒。こんなにか細い存在が超巨大プレスの稼動を支えていたんですね。)

ちなみに最初は先輩から「これが正常域、注意域、危険域」と教えてもらい、その時に体感した振動を自分なりのイメージで記憶していったそうですが、何回も失敗して悔しい思いをしたそうです。

「やっぱりそんな簡単なもんじゃない。この振動音はどうだろう?ちょっと自信がないから1日かけて分解してみたけど良好。ならばこの振動音はOKなんだな!と思って、他のモーターもOKと思っていたら1週間後には急に大きな異常振動が発生。もう何が何やらわけが分からなくなった時期もありました。」

ただこの失敗が大切な過程だったと菊地さんは語ります。

「今振り返れば、あの失敗の経験、悔しい思いをしたからこそ習得できたのだと思います!私が指導を受けた先輩は、聴診棒1本で、まるで中を覗いたかのように内部の異常を言い当てていました。皆さんも、そんな馬鹿な!とお思いでしょう。わたしも思っていましたが、これが分解してみると見事に当たっているんです。これができるようになるのは、今私が修得した技をベースに更なる経験を重ねていく事です。こういう技を蓄積し保全の匠へと近づいていきたいです。」

五感技能だからこそ伝承し続ける

このように、今後もさまざまな診断技術が開発、導入されようとも、ベースとなるのは人の五感により鍛えられてきた感覚・技です。感覚的な技術は人によってその感じ方が異なるため、伝承していくのが最も難しい技術です。ただだからこそ決して絶やしてはならない技術でもあります。特に昔ながらの癖を持つ機械を使い続けるプレス工場においては、代々受け継いでいかなければならない必須技能といえるでしょう。プレス保全の現場ではその必要性を認識し今もなお、診て、聴いて、触って、匂って、という五感技能の伝承を絶やす事なく続け、精度の高い診断に挑戦し続けています。

最高齢記録の挑戦はまだまだ続く

研ぎ澄まされた五感を元にこれまで地道に蓄積してきた設備特有の癖を独自の許容値へと置き換える。この精度の高い許容値を元に、機械内部にまで診断の目を届かせることでプレス機械の稼働を守り続けてきたプレス保全員の仕事。決して派手さはないながらも、ものすごい技能を今回紹介しました。

これからも「五感技能を極める」、「プレス機械は我が子も同然」をプレス保全の風土として後世に伝え続け、保全の匠を輩出するとともにプレス機械の最高齢記録の挑戦へと繋げていきます。