よいクルマづくりは、人づくり、そしてよい道具から~ マツダには「プロの研ぎ手」がいるんです!?

みなさん、おうちの包丁、研いでいますか?

硬いものを切ると刃が欠けたりして、使っていくうちに切れ味が悪くなりますよね。

わたしも最近、その道のプロに研いでもらったところ、包丁の切れ味が抜群になり、料理が楽しくなりました^^

実は、マツダのモノづくりの現場にも「プロの研ぎ手」がいるんですよ。

今回は、マツダのクルマづくり、パワートレイン製造を支える「刃研」業務と「研ぎ手」をご紹介しますね。

「刃具」「刃研」とは?

「プロの研ぎ手」が研ぐのは、「包丁」ではなく、「刃具」(はぐ)です。

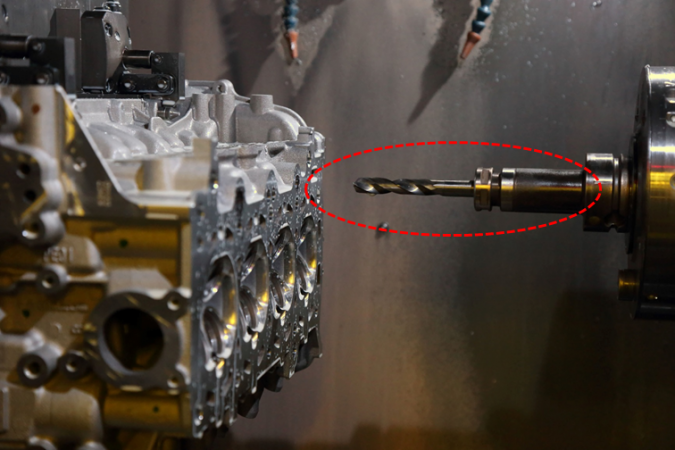

「刃具」とは、クルマの機能を構成する製品加工時に使用する道具のことで、代表的なものにドリルがあります。

これらの刃具は、エンジン以外でも、車軸製品の加工にも使われ、1/1000mmオーダーの高度な加工精度が求められます。それを下支えしているのが、この刃具たちなのです。

刃具も、使っていくうちに摩耗したり、欠けたりして、切れ味が悪くなってきます。それをプロの研ぎ手たちが研ぎ直すことで、切れ味が復活します。この作業は、刃を研ぐ「刃研(はけん)」といいます。

マツダの工場で、日々懸命に働いた刃具が、「刃研」のために、刃研職場に集まってきます。

その数なんと月に25,000本。種類は500種類!

ここで丁寧に研ぎ直され、綺麗になった刃具が再び生産ラインに戻っていきます。この繰り返しにより、最後まで無駄なく大切に使っているんです。

刃研作業ってこんなことをしています!

刃研作業では、大きく「手研ぎ」と「機械研ぎ」の2つに分類されます。

まずは、「手研ぎ」。

主に、複雑な形状をした刃具、刃先の仕上げなどを扱います。

その「手研ぎ」作業の中にも①「粗加工」⇒②「中仕上げ加工」⇒③「仕上げ加工」に分かれます。

手研ぎの工程を動画にまとめましたので、ぜひご覧ください!

① 「粗加工」⇒高速回転する砥石に刃具の刃先をあてて研ぐ工程

火花が発生するほどの摩擦力なので、ぐっと抑え込みながら、微妙なバランスを取るために、素手によって手のわずかな感覚(伝わる力、音)を頼りに刃先の形状を作っていきます。

② 「中仕上げ加工」⇒粗加工後の刃先を刃具図面通りの寸法、形状に仕上げていく工程

③ 「仕上げ加工」⇒わざと鋭利な刃先をつぶす仕上げの工程

鋭利すぎると刃先が欠け、つぶしすぎると切味が大きく悪化します。そのバランスを取るために、約0.01mmの微細な寸法で削り出しています。刃具によって求められる切れ味や形状が違うため、粗さの異なる複数のやすりを使い分けています。動画の内容を、こちらでもご確認いただけます。

このように、「手研ぎ」は、人の感覚、技能でつくりこまれているのです。

①「粗加工」⇒②「中仕上げ加工」⇒③「仕上げ加工」で研ぐ量は、わずか0.5mmの範囲で行います。

刃研総数月間25,000本もあるため、一本のドリルにかける作業時間は5分未満。従って、刃先の摩耗を的確にとらえ、非常に少ない量をスピーディーに研いでいく技量が求められます。

だからこそ、「プロの研ぎ手」は一刃具ずつ、一工程ずつ、丁寧に作業を積み重ねていくのです。

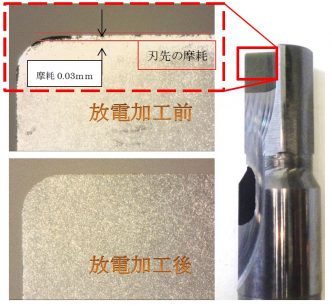

一方の「機械研ぎ」。

機械に刃具を取り付けて、自動で研ぐ作業です。多量に使用する刃具を短時間に繰り返し研げることが特長です。刃具によっては、砥石ではなく、電気による放電加工を使う場合もあります。シャープペンシルの芯の1/10レベル、約0.03mmの精度で仕上げることができます。

放電加工による機械研ぎは、緻密な刃研精度で仕上げるため、設備の機能構造をよく理解し、確実な設備管理を実施する技能が必要になります。

刃研業務を支える「プロの研ぎ手」たち

さて、この緻密な作業を担う職場、実は、年齢20代~30代の若手が中心なのです。若手社員たちは、「プロの研ぎ手」になるために、技能訓練を積み重ねていきます。最初の1年間は、量産刃具ではなく、ひたすら廃却刃具を使って、技能訓練を繰り返します。

技能の最終審査を経て、初めて量産刃具の業務に携わります。その後、様々な汎用機械、自動機の訓練を日々積み重ね、4~5年掛けて立派な「プロの研ぎ手」へと成長していくのです。育成プランはこちら

(写真:本社工場第2パワートレイン製造部 加藤 行浩(かとう ゆきひろ)

そんな刃研業務を支えるプロの一人が加藤。

「手研ぎといえば加藤」といわれるほどの腕前。「後工程の人が使っている姿を思い浮かべ、刃研の一工程一工程を丁寧、正確に積み上げる事で製品、クルマの機能につながる。カンコツの領域もわかりやすい手順にする事で職場全体のレベルアップにも努めています。」と語ります。

(写真左から、本社工場第2パワートレイン製造部杉町 晃輔(すぎまち こうすけ)、平岡 大成(ひらおか たいせい)

加藤の教え子である杉町は、「加藤さんのすごいところは狙った刃先品質が一発で出せる事。」と言います。

彼の信条は「品質に妥協なし」

「先輩の技能を超える事が指導してくれたことへの恩返しであり、将来の刃先品質でお客さまを満足させる事につながると信じています。そのための日々のトレーニングはもちろん、後輩指導にも全力投球しています。

杉町が指導する平岡は職場での最年少19歳のメンバー!杉町と二人三脚で技能、感覚を磨き、また社内外の様々な研修教育にも積極的に参加。今年独り立ちしたばかりの将来の匠候補。

(写真:本社工場第2パワートレイン製造部 森 和貴(もり かずたか))写真の黄色い帽子は、職長のしるし

「刃研業務で大事なのは、メンバーのスキルアップ、伝承そしてチームワーク。」と話すのは、職長の森。「100%良い刃具を提供することが使命ですが、クルマをご購入されるお客様の喜ばれる顔を想いながら、『心を込めて刃研し、最高のクルマをお届けする』を職場のモットーにしています」。

このように、各メンバーが、最高のクルマをお届けするために、日々真摯に刃研業務に取り組んでいます。

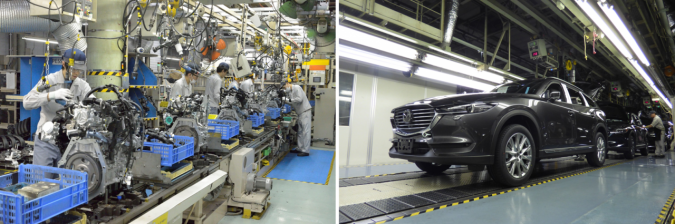

刃具を丁寧に研ぐことが、精度の高いクルマ製品加工/組立につながり、高品質なエンジンやクルマを生み出すことができます。

まさに、よいクルマづくりは、人づくり、そしてよい道具からですね。

これからも、公式ブログでは、マツダのものづくりの現場、真摯に取り組むマツダのメンバーたちを紹介していきますので、ご期待ください!