マツダの混流生産を支える現場力 ~熱意を形に!自ら造ったAGV~

皆さんはマツダの組立工場の中に、たくさんの「車」が走っているのをご存知ですか?まずは動画をご覧ください。

工場内を走っていた「車」に、お気づきになられたでしょうか?これは、製造する「クルマ」に合わせてたくさんの部品を運ぶ自動搬送車。「AGV(Automatic Guided Vehicle)」と呼ばれ、マツダの工場内の様々なところで活躍しています。

<AGVあれこれ>

1. 台上で組立まで行えるAGV。作業場と運搬を兼ね一石二鳥

. インストゥルメントパネルを運ぶAGV サスペンションを運ぶAGV

. 2. 部品を運ぶ小型AGV 3.ドアモジュールを運ぶAGV

. 小さなボディで大きな台車をけん引 何とベースはゴルフカート!これも無人で走っています

◆多品種混流生産の強力なサポーター

さて、「自動車工場」と聞いて、1車種のクルマがラインの上を流れながら徐々に組み上がっていく、流れ作業を思い浮かべる方が多いかもしれません。

ところが、マツダの車両組立工場では1つのラインで複数の車種を組み立てる、「多品種混流生産」となっています。古くは3輪トラックの時代から、その後にコンベアが導入されて4輪車の時代になってからも、常に1つのラインで複数の車種を同時に生産してきました。

混流生産ではエンジンやトラスミッションの種類や駆動方式、グレードの違いやオプションなど、複数車種のあらゆる仕様に対応するため、取り扱う部品は約3000種類にも及びます。さらには毎日、各車種の生産量は変動します。時には既存車種を生産しながら、新型車種への対応を行うこともあります。

私たちは種類や量の変動にかかわらず、妥協無くお客さまのご注文に応え、高品質のクルマを最短でお届けしなくてはいけません。そのための工夫として、工場の中では人の作業に同期する改善が沢山行われています。

なかでも、自由に走行ルートを変えられ、自動で部品を運んでくれるAGVは作業の強力なサポーター。生産車種の順序に沿った部品供給を実現しながら、作業しやすい環境づくりにも貢献しています。

今回は職場の仲間が自分たちだけで設計から組立、さらには走行させるための床の工事まで行った、ドア組立工程でのAGV製作物語を紹介します!

◆物語のはじまり ~新人の「衝撃の一言」~

以前、この職場では、一度に40台分の部品を載せた大きな台車が作業ラインの横に置かれていました。「これが普通だ、改善を地道に行ってきた理想の姿だ。」職場の皆がそう思っていた2014年春、配属されてきた新入社員が作業訓練中に衝撃の一言。「台車の端から端まで、たくさん歩くのでしんどいですね・・・、下の部品も取りにくい・・・。」

この言葉がきっかけとなり、大きな台車で部品を供給する固定概念を捨てて根本から見直すべく、職場史上最大の改善活動が始まったのです。

「部品を置きやすく、取り出しやすくできる様な理想のAGVを自分たちで作ろう!」メンバーの思いは膨らみます。しかし、ドアを組み立てる工程(以下、ドア工程)にAGVを導入するまでには、数々の試練が立ちはだかりました。

◆試練 その1: 製作知識を習得せよ!

当時のドア工程にはAGV製作の経験が無く、一から勉強する必要がありました。そこでリーダーに指名されたのが、この職場の班長、野本 智典(のもと とものり)。

野本は、現場で3年の作業を経験した後、マツダ短大を卒業した経歴の持ち主。そのチャレンジ精神とやる気は自他共に認めるほど高く、メンバーを引っ張る存在として職長の久岡 由和(ひさおか よしかず)が推薦しました。

そして、皆の期待を背負った野本は、2014年7月から1カ月、AGV製作の経験を持つ他の工場へ社内留学。製作を習得し、職場へ戻ると早速「電気回路」「エア回路」「製図」「資材加工」などの知識をメンバー全員に伝えたのです。

◆試練 その2: 床を平らにせよ!

AGVを安定的に走行させる条件は、勾配1度以下。当時の床はキズなどもあり、補修する必要がありました。当然、自分たちで取りかかったものの、その面積は広く作業はなかなか進みません。

メンバーが途方に暮れる中、これまでの活動を見ていたほかの職場が声をかけてきてくれました。次々に人が集まり、結果、総勢100名もの人が協力してくれたことで、この試練を乗り切ることができました。

◆試練 その3: 究極のAGVを設計せよ!

AGVには形状の異なる複数の車種の部品を乗せるため、左右のバランスや部品同士の干渉を考慮する必要がありました。何とその搭載パターンは1728通り!1つを解決すると別がうまく行かない、そんな試行錯誤が何度も続きます。

苦労したポイントの1つとして、「ガラスの搭載が一番気を使いましたね。ガラス同士が当たらないように仕切りを大きくすれば、作業は難しくなります。メンバーと仕切りの構造を検討し、どんなガラスの組み合わせが来ても干渉しないよう、何度も設計し直しました」と、振り返る野本。

このように、実際に作業するメンバーの声を聞きながら設計して完成したAGVは部品が置きやすく、取りやすく、誰でも同じように作業できるものになりました。

◆試練 その4: 最適なルートを設定せよ!

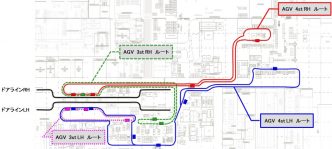

ドア工程のAGVで最も特徴的なのが、ルートの複雑さでした。AGVは基本的に1つのルートを周回するもので、決められたルートを決められたスピードで、前にぶつからないことが条件。一方で、ドア工程では、部品が集約して置かれている1箇所から6つの作業区画へ合計6本の最適なルートを考えなければなりません。

工程内に複数のルートを効率よく配置する為には、途中に分岐点や交差点を作る必要がありました。そのため床にガイドを設置するだけでなく、分岐や信号設備、エラー発生時の通信機能など「電気回路」や「エア回路」の知識を総動員。まずは4ルートの開通にこぎ着けました。

. AGVの制御方法を解説する野本 初期に開通した4本のルート

◆夢にまで見た・・・

「この活動に取り組んでいる途中、AGVがルートを外れて壊れる夢まで見ましたね」と、野本は苦笑いします。「AGVの本体ができて、初めて仮ルートで走らせた時が最も忘れられないです。『動くかな?これだけ頑張ったのに、動かなかったらどうしよう・・・』メンバーの皆が緊張しているのを感じながら作動開始のボタンを押しました。」

AGVが進み始めると、皆から「おー!動いた!動いた!!」と歓喜の声が湧きました。久岡も「AGVが初めて動いた瞬間は、今までの思いが込み上げてきて感動しましたね」と当時を振り返ります。

◆生まれ変わったドア工程

こうして完成したAGVにより、今まで以上に高品質なドアを提供出来る様になっただけでなく、作業時間は従来の2/3にまで減りました。大きな台車を使っていた時代と比べると、歩行距離だけで年間地球1周分もの短縮です。

4本でスタートした走行ルートも、今では全6ルートが完成し、すべての作業区画に対応させました。新しい車種や部品に対しても、自らの手で工夫しながら柔軟に対応しています。

◆「現場力」こそ宝

「組立作業は、単純な作業に思われるかもしれません。しかし、混流生産はそんなに簡単ではないのです。ドア工程では車種や仕様ごとに60点以上の部品があり、これらを『決められた時間内で』『間違えることなく』『継続して』行わなければなりません。組み立てるドアひとつひとつがお客様にとって掛け替えのないもの。すべてのお客様にご満足頂くため、ひとつひとつの作業を確実に行ない、品質の良いドアを次の工程へ送ることが私たちの使命です。そして、同じ使命感を持った仲間が起こす現場力こそ、私たちの宝なのです」と、職長の久岡は語ります。

野本は「現場でやりきりたいという気持ちから、自分たちで最善を追求し、一から作りあげたAGVです。試練を乗り越える度に次の改善への意欲が湧いて、メンバーのやる気もスパイラルアップしていきました。設備に対する考えも変わりました。これまでは『設備は設備』と外部に頼っていましたが、メンテナンスも改良も、すぐに自分たちで対応しています。今ではAVGが私たちの大切な仲間だと思えて仕方がありません」と、AGVに対する愛情にあふれた笑顔で語ってくれました。

いかがだったでしょうか?マツダの特徴的な「混流生産」は、工場で働くメンバー、一人一人の情熱や創意工夫による「現場力」に支えられています。今回ご紹介した物語はその一例。マツダの組立工場はこのような「現場力」の物語に溢れています。

そして、そこにはお客さまに高品質のクルマを最短でお届けしたいという強い想いがあることを、少しでも感じていただければうれしく思います。

▽今回紹介した組立工場の一部は、マツダミュージアムご来館時に見学することができます。

. 祝日や春休みなどを利用して、ぜひお越しください。

マツダミュージアム見学予約⇒https://ssl.mazda.com/ja/about/museum/reservations/

※関連記事

▽からくり改善を通じた「人づくり」とは?!

https://blog.mazda.com/archive/20170124_01.html