クルマのボディーづくりを陰から支える「ロボットインストラクター」

<目次>

・「ロボットインストラクター」とは?!

・手溶接からロボット溶接へ(車体工程の歴史)

・「人づくり」からロボットに「価値」与える「教育チーム」

・若手インストラクターが伝承する技能と想い

「ロボットインストラクター」というお仕事をご存知ですか?

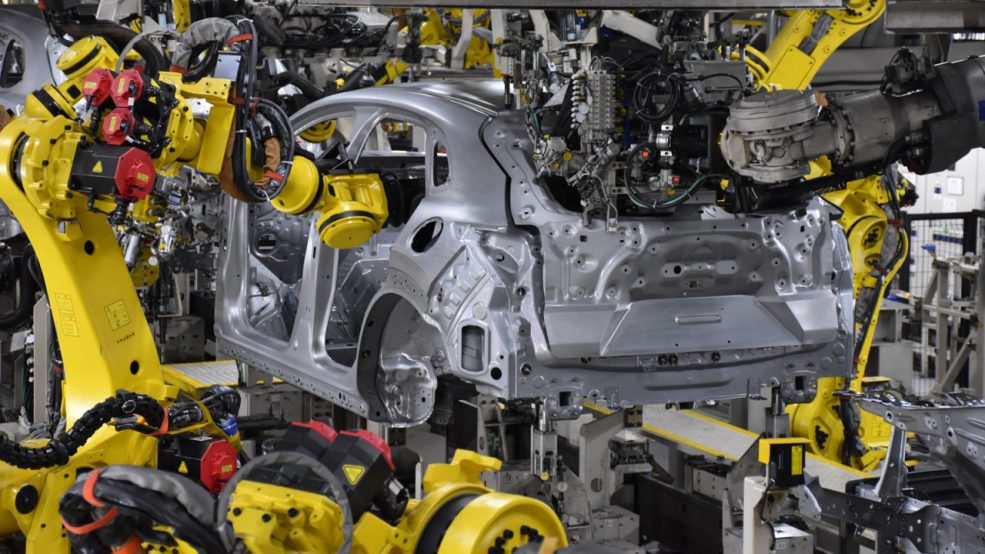

たくさんのロボットが溶接して、ボディーを組み上げる車体工場。

ここでロボットを操る「ロボットオペレーター」を育成するのが「ロボットインストラクター」です。

今回の主人公は、クルマづくりを陰で支えるロボットのスペシャリスト「ロボットインストラクター」です!

クルマを陰で支えるボディーと溶接

まずはこちらの動画をご覧ください。

自動車のボディーフレームが、溶接で一つになる工程です。

ロボットたちが一斉に作業を進める様子は、迫力がありますね。

軽量かつ高剛性な新世代車両構造技術「SKYACTIV-VEHICLE ARCHITECTURE(スカイアクティブ ビークル アーキテクチャー)」や、いざという時の衝突安全性能を支えるボディーフレーム。そして、魂動デザインや塗装色の美しさを表現する、ボディーのパネル。

これらは、溶接・組立工程で造り込まれています。

CX-30とそのボディフレーム

マツダの工場の中でも、特にロボットによる自動化が進んでいる車体工場。

本社工場の車体製造部では約800台のロボットが、高品質で均一な車体を造りあげるために活躍しています。

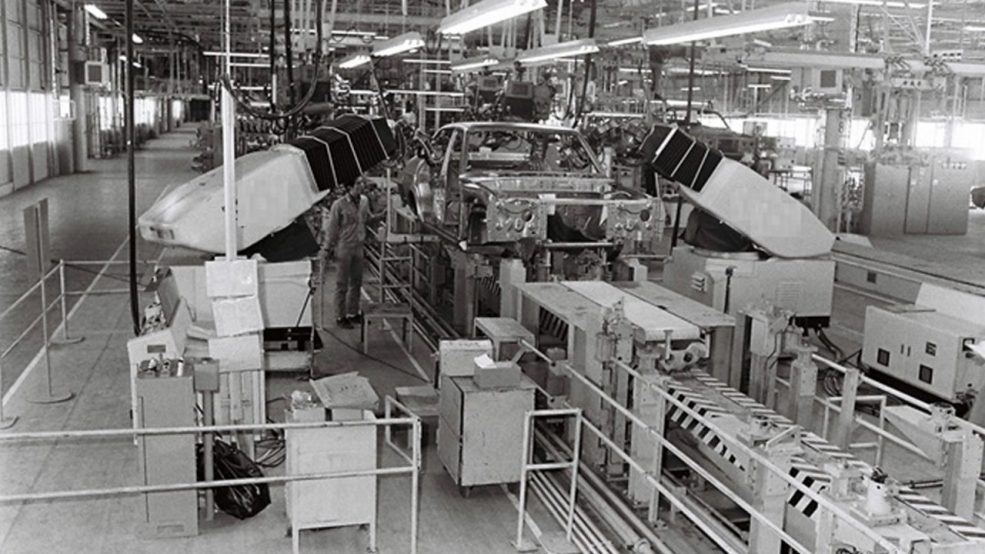

車体工程の歴史: 手溶接からロボット溶接へ

ロボットが導入されるまでは、溶接作業の1工程あたり3~5名による、人の手で行われていました。

溶接ガンは軽いものでも約30kg。正確にスポット溶接を行うためには手作業が避けられず、バネやエアシリンダーを使った補助器具によって、体感10kg~15kg程度まで和らげて作業していました。

さらにこの手作業は、長年の経験やコツが必要となるものでした。

1960年ごろの手作業によるスポット溶接の様子と、現在の溶接ガンによる溶接の瞬間

1972年、マツダの工場にロボットが導入され、車体工場でも溶接ロボットが活躍し始めました。

以降、重量物をしっかりと固定し正確に溶接を行うロボットは、高品質なモノ造りに欠かせない存在に。

ロボットを扱う「オペレーター」としてのスキルは、車体工場では必須のものとなりました。

1972年当時、ロボットに動きを教えている様子

しかし、ロボットはとても便利な反面、操作や動きを間違えると重大な事故にもつながります。

また、熟練ロボットオペレーターも、いずれ退職の時を迎えてしまいます。

加えて、常に高度化するロボットの、進化スピードへの対応も必要になりました。

そこで、生産ラインとは別にロボット操作を教えることを専門とする「ロボット教育チーム」が発足。

車体製造部にある約800台の溶接ロボットの操作に必要な基本のスキルを集約し、各職場のオペレーターを輩出するべく人財育成に取り組んでいます。(※マツダでは、働く人は財産という考えで「人財」と呼んでいます)

「人づくり」からロボットに「価値」を与える「教育チーム」

「ロボットは人が教えたとおりに動き、正確に繰り返すことができる機械。

だからこそ、『生産ラインでロボットに教える人=オペレーター』の高いスキルが求められます。そのため、オペレーターに『ロボット操作を教え、正確に理解させる人=インストラクター』が必要なのです。」

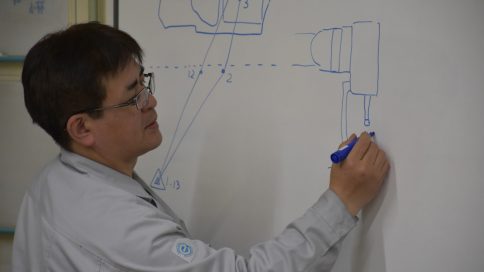

チームリーダーである横山 勉(よこやま つとむ)はこう語ります。

教育チームリーダーの横山

「これまでも、そしてこれからも、産業用ロボットはさらに高度化します。

しかし、ロボットに仕事を正確に教えるティーチングは『人』の役割であり、シミュレーションソフトで動きを造り込むのも『人』。

機械であるロボットに魂を込めるのが『人』であることに、昔も今も変わりはありません。

私たちは、オペレーターの育成という『人の成長』を目標に取り組んでいるのです。」

技能と想いを伝承する若手インストラクター

例えば、「複数のロボットを同時に動かす時、いかに干渉なく、決められた時間内に効率的に動かすか」というチューニングは、経験と技能が求められる緻密な設定。安全に製造し続けるには必要不可欠な技術なのです。

そんなロボットにティーチングするプロ集団「ロボット教育チーム」には、インストラクター資格(社内資格)を持った4名が在席。そのなかでも若手として大きな期待が寄せられている中川 凌輔(なかがわ りょうすけ)は業務についてこう語ります。

「インストラクターを目指したきっかけは、新入社員向けのロボット初級教育。初めてロボットを動かした時の感動が原点です。コーチの先輩がロボットを操作する姿を見て、『先輩のように自由自在にロボットを扱えるオペレーターになりたい!』と強く憧れたことも忘れられません。

そして、当時の上司に『ロボットについてもっと学びたい、もっと自分自身の技術・技能を磨きたい』という熱い想いを伝えたところ、念願叶ってロボット教育チームへと配属されました。」

若手トレーナーの中川

「受講者が理解できなかった責任は、インストラクターにある」と、ポリシーを語る中川。

「インストラクターになりたての頃、先輩インストラクターは、私が理解するまで親身に、とことん向き合ってくれました。ただ教えるのではなく、理解してもらうことの大切さを学びました。」

また、受講者から学んだこともあると、振り返ります。

「受講者とは初対面のため、どうしても遠慮がちで質問を受けることも少なく、理解度を把握することができずに悩んだこともあります。

先輩に相談すると『相手に信頼されないと、心を開いて話をしてくれないよ』と一言だけ言われ、目の前の霧が晴れていく感覚でした。それからは自分自身の表情や言葉遣いへの意識も変わり、休憩中の冗談まで含めて、教育のための環境作り・コミュニケーションだと心がけるようになりましたね」。

現在の溶接工程では、実際にロボットを操作しながら、一から動きを教えることはほとんどありません。シミュレーション上で動きを検証し、ロボットの動きを造り込むため、ラインを停止させずに技術を伝承することができるようになりました。

「それでも、ロボットの基礎・基本に重点を置いた指導が、何より重要。シミュレーションのデータも、ロボットを扱ったことが無い人では、効率的な動きとはなりません。そして何よりも安全と品質。

この点においても基礎・基本を学ぶ以外に道は無く、ロボット教育においてかけがえのない要素だと考えています」と、中川は語ります。

ロボットのティーチングペンダントと実際にティーチングする様子

自身のスキルアップと指導の幅を広げるために、板金国家技能検定や自主保全士検定1級も取得した中川。

「高品質なクルマを、早く、安全にお客さまへ届けるために欠かせないことは、ロボットの価値を追求できるオペレーターを輩出すること。『人財を創る』という、先輩たちから受け継がれてきたロボット教育チームの価値を究め続けたいです」と、熱く語ってくれました。

最後まで読んでくださって、ありがとうございました。

裏方のさらに裏方とも言える存在ですが、「人財を創る」ことでクルマづくりを支えたいという想いを、街中でふとマツダのクルマを見たときに、少しでも思い出していただければ嬉しく思います。

関連記事

■瞳と光で見極める!~マツダの塗装品質保証

https://blog.mazda.com/archive/20190315_01.html

■公式ブログのモノづくり記事は、こちらからご覧下さい。

https://blog.mazda.com/archive/category/craftsmanship