【潜入取材】魂動デザインをカタチにする人たちの秘密を探る~世界トップクラスの成形スピードと美しさを両立するプラスチック成形工場~

今回のテーマはバンパー。

乗る人の姿が引き立つ、美しいプロポーションを正面から支える「クルマの顔」をご紹介します。

入社以降26年、マツダのクルマ造りの情熱を「バンパーフェイス」に注ぎ込み続けている田崎慎吾(たさき しんご)さんの案内で、バンパーを製造しているプラスチック成形工場へ潜入取材に行ってきました!

バンパーの本来の役割は、衝撃を吸収・緩和すること。マツダのバンパーは、魂動デザインを引き立たせる大切な主役でもあります。人とクルマを守る機能は当然のこと、クルマの表情やスタイルを作り出し見る者を魅了する、これこそが真の「バンパーフェイス」。

まさしく車の前面を覆う「顔」ですね!

バンパーができるまで

「こんにちは!ようこそ私たちの工場へお越しくださいました。まず初めに、バンパーができるまでを簡単にご紹介します。バンパーの製造工程は大きく3つ。①成形→②塗装→③組立の順で仕上がっていきます。バンパーフェイスは、デザイナーが想い描いた形そのものを金型にして造形します。金型の中に溶かしたプラスチックを注入し、デザインを写し取り完成。原寸大のプラモデルの部品を作っている感じですね。(田崎)」

1.成形:バンパー製造のはじまり。大きな成形機の金型でバンパーの形を造ります。

パンバーの素材は、ポリプロピレンというプラスチック。この材料は、軽くて強く、曲げてもしっかり元に戻る優れもので、この特性がバンパーの成形にピッタリだとか!

実はシャンプーのキャップも同じ素材からできています。身近なところにも使われているんですね^^

(写真左:基本材料となるポリプロピレン。軽くて強い。)

(写真左:基本材料となるポリプロピレン。軽くて強い。)

(写真右:素材の“色”となる顔料。)

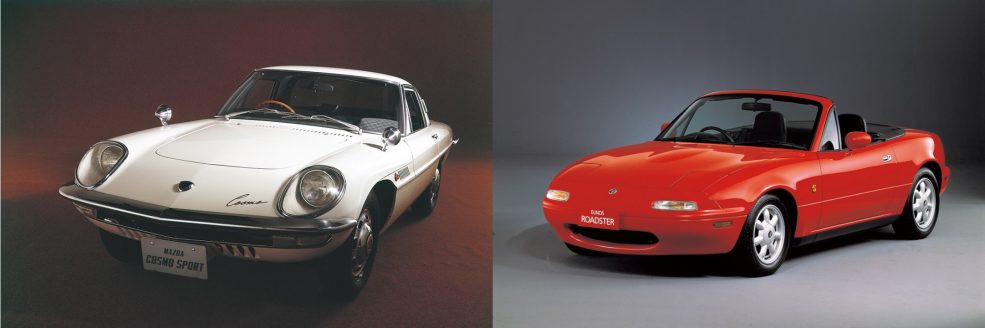

20年以上前の車種を見ると、バンパーの雰囲気が今と違うと感じるのは、素材自体も大きく変わったからですね。

こちらから歴代車種をご覧いただけますので、ぜひバンパーにご注目ください。

http://www.mazda.com/ja/innovation/stories/greatcar/ (マツダ公式ウェブサイト)

(写真左:1967年コスモスポーツは鉄板にメッキしています。)

(写真左:1967年コスモスポーツは鉄板にメッキしています。)

(写真右:1989年初代ロードスターはポリウレタンを使用。)

魂動デザインを具現化する

「私たちが魂動デザインを具現化できたと感じるのは、お客様に『バンパーとボディーの境がわからない一体感だね!』と感動していただけたとき。クルマに必要な強度や、細部まで造りこまれた造形を常に安定した品質で造り続けていることへの自信が生まれ、気持ちが高まります(田崎)」

「一糸乱れぬ光の反映が織り成す美しさ」を表現したい、と語る田崎さんたちは『面』の仕上がりにも徹底的にこだわります。

( 写真:“面と光“ のハーモニーが織り成す魂動デザインを実現)

( 写真:“面と光“ のハーモニーが織り成す魂動デザインを実現)

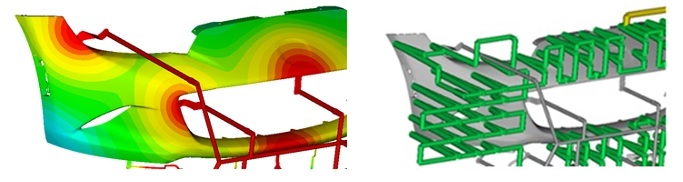

徹底した温度管理で「面」の美しさを保つ

「面の仕上がりを左右するのは、金型を適温に保つための温度管理。実は・・・バンパーの材料は、温度が低下すると7/1000mm収縮します。そのため、金型内へ注入する材料の圧力と冷却を均一にすることで、初めて金型デザインそのものを写し取った美しい面を造ることができます。(田崎)」

溶かした材料を金型内で適温にするために、どのようにコントロールしているか聞いてみると、冷たい水を流して温度を入念に管理されているとのこと。

(左図:金型内の樹脂の圧力を確認します)

(左図:金型内の樹脂の圧力を確認します)

(右図:金型の中に流している水の経路)

世界トップクラスの成形スピード

もうひとつ、それは「成形スピード」。美しいバンパーフェイスをお客様へ早くお届けするためにサイクルタイム(*1)の業界最速を目指し「時間」への挑戦を続けています。

*1:1本のバンパーフェイスを成形する時間

さて、ここでみなさんに質問です。バンパーフェイス1本ができる時間はどれくらいでしょうか?

5分?3分?それとも1分?・・・答えは、30秒!

約40秒が自動車業界の平均レベルと言われていますが、新型ロードスターのサイクルタイムは、なんと27秒!この速さは世界トップクラスと言われています。

「バンパーは薄さや軽さを実現するのも難しいですが、厚みは平均2mm、重さも2.8㎏とハイレベル。私たちの工場では、さまざまな車種を同じラインで生産する混流生産を行いながら、最速・最短・最少をキーワードに妥協することなく挑戦し続けていきます。(田崎)」

面のアーティストたちが届ける感動

「魂動デザインは、造り手側からの視点で言えば『複雑で難しい形』。デザイナーが『魂』を形にしたものに命を吹き込み『動』かすのが、私たち製造部門。ボディーとバンパーがひとつになった時、バンパーフェイスから一体の輝きを放ち、そこにお客様の『笑顔』を乗せて、輝き走り出してくれると信じています。(田崎)」

田崎さんたちは言うなれば「面のアーティスト」。

デザイナーと彼らの互いの挑戦によって得られるものこそ「魂動デザイン」であり、マツダのクルマ造りです。

「これからも金型や成形機を常にベストな状態に保ちながら、技能・技術を磨き、魂動デザインを更に引き立てるバンパーフェイスをお届けします^^(田崎)」

潜入取材はこれからもつづく・・・!

みなさん、いかがでしたか?

私は取材の翌日から、バンパーフェイスが気になって仕方ありません。正面から見るとクルマにもいろいろな表情があります。

マツダのクルマ造りにはまだまだご紹介できないほどたくさんの秘密があります!

今後も潜入取材をしてきますので、次回のレポートもぜひご期待ください^^

▲マツダ、世界初の廃車バンパーリサイクル自動化技術を開発(マツダ公式ウェブサイト)

http://www2.mazda.com/ja/publicity/release/2009/200903/090323a.html

▲マツダのデザイン革命を1000分の1ミリで支える最後の砦(マツダ公式ブログ)

https://blog.mazda.com/archive/20150804_01.html