MX-30プロジェクトストーリーVol.5 「ヘリテージコルク」開発の裏側 ~内山工業との共創ストーリー

「MAZDA MX-30」に込めた想いやこだわりをお届けする「MX-30プロジェクトストーリー」。

今回はMX-30の特徴のひとつでもあるインテリア素材「ヘリテージコルク」についてご紹介します。

MX-30のインテリア素材の開発のコンセプトは、「自然体であること」、「新しいこと」、そして「サステイナブルであること」。

「自然由来で温もりのあるモノを使いたい」という想いで素材を検討する中、行き着いた素材のひとつが ”コルク” でした。

コルクは手触りが良いだけでなく、その原料である樹皮は8~10年で再生するため環境負荷が少ない素材。

身近で親しみのある ”コルク” が、MX-30のコンセプトにマッチすると考えました。

しかし、天然由来のコルクを量産車の内装材として採用した事例は過去になく、この開発はとてもチャレンジングな試みとなりました。

この量産化実現には、同じ想いで開発に取り組んでいただいた内山工業株式会社さま(本社所在地:岡山県岡山市・以下、内山工業)の存在があります。

今回のブログでは「ヘリテージコルク」開発の裏側をご紹介します。

【世界初のチャレンジングな試みを支えた開発陣の熱い想い】

コルクを量産車の内装材として採用することは世界初の試み。

「コンセプトにマッチするコルク素材をどうしてもMX-30の内装に採用したい」

実現可能かも分からない中でしたが、マツダのデザイナーは内山工業に足を運び、その熱い想いを直接説明しました。

デザイナーの想いを聞いた内山工業の開発陣からは「大変難しいチャレンジになるが、ぜひ一緒に取り組み成功させたい」と声が上がりました。

両社の想いが一体となり、開発がスタート。

しかし、内山工業にとっては、初めての内装部品の開発。マツダにとっては、初めて取り扱う素材のコルク。

加工方法からデザイン性や質感の実現、また耐久性の確保など、検討事項や課題が山積みの中、手探りの状態で互いに学びながらのスタートとなりました。

【コルクらしい見映えと手触り、そして耐久性の両立】

コルクの内装材の開発で課題となったポイントは3つありました。

1. 温かみのあるコルクらしい見映えの実現

デザイン上絶対に実現したい要件、それは温かみのある“コルクらしい見映え”でした。

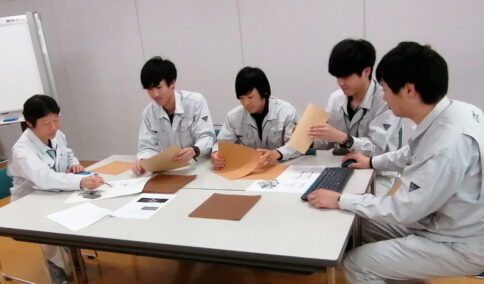

大小異なるサイズのコルク粒を混ぜあわせる比率で見映えや印象はガラッと変化します。

通常の商材では粒の混合比率まで検討することはなく新しい発想でしたが、目標とするコルクの風合いや表情を出すため、内山工業の開発陣とマツダのデザイナーで何度も繰り返し協議を行いました。

デザイナーが提案するイメージを実現するのは難しいのでは、という声も出ましたが、粒の混合比率の微妙な調整を行いながら約200種類ものサンプルを製作。

最終的にMX-30のイメージにあったコルクらしさを表現する最適値を見出すことができました。

(コルクらしい見映えを追求した試作品)

2.自然な手触りと耐久性の両立

クルマの内装材は日差しを浴びる時間が長く、高温・低温にも耐えられる性能が求められます。

紫外線による劣化を防ぎ、表面強度も確保しつつ、コルクらしさを残した質感・手触りのバランスを満たすにはどうすべきか。

(性能テストの様子)

内山工業が扱う床材など別の商材の知見を活かし、表面処理に用いるコーティング剤をオリジナルで開発することになりました。

しかし、コーティング基剤の種類により添加できる耐紫外線剤に制約があったり、表面強度や質感が上手く出せなかったりとスムーズには進まず、基剤と添加剤の組み合わせを変え、何度も繰り返しテストを行いました。

そして1年以上かけ、手ざわりの質感と耐久性を両立させる独自のコーティング剤が完成。

この開発では、コルクという新しい素材が内装材として求められるスペックを一から検討し、今までマツダの基準にはなかったような知見を得る経験にもなりました。

3.製品形状にきれいに成型する技法「一体成型」

見映えそして性能の確保に加え、コルクとベースとなる樹脂をどう接着させるかが今回の開発の最大の課題でした。

コルクは撥水性のある性質上、密着性が確保しにくく、樹脂に張り付けただけでは、簡単にはがれてしまいます。

また、伸縮性が非常に小さいことから、製品形状に沿わせて貼り付けると、しわや破れが発生してしまいます。

この解決策として、内山工業からコルク粒の間にベースの樹脂を入り込ませて成型する「一体成型」が提案され、コルクを樹脂部品に強固に貼り付けることができるようになりました。

しかしここでも追加で課題が。

MX-30の内装の成形イメージは、コルクを平面だけではなく製品端まで使用しているため、樹脂を注入する過程の圧力で、樹脂部品とコルクに外観上ズレができてしまうという問題です。

(製品端までコルクを使用)

そこで、コルクシートと樹脂側の形状や成形条件を最適化、製品形状に沿わせたコルク・樹脂一体成型を見出すことで成功に至りました。

(コルクシートと樹脂の成形条件を最適化)

互いの知恵や経験をもとに新たなアイディアを出し合い、直接議論を重ね「共創」に取り組む。

この積み重ねにより、クルマの内装材としての「ヘリテージコルク」の開発を実現させることができました。

【コルクがつなぐ歴史的なつながり】

実は、今回のヘリテージコルクの開発に共に取り組んでいただいた内山工業とマツダには、歴史的に深い繋がりがあります。

マツダは1920年1月30日、コルクを製造する「東洋コルク工業株式会社」として創立されました。

その後、機械工業への進出を果たしたマツダは、コルク事業の分離を決意。

1944年に明治時代から高いコルク製造技術を誇る内山コルク工業所(現:内山工業)に祖業であるコルク事業を託しました。

マツダの出発点であったコルクが、100周年を迎えた年に発売されたMX-30の内装材として採用され、そしてその開発に内山工業との共創で取り組む。

このプロジェクトは、コルクが繋いだいわば70年以上ぶりの再会でもありました。

このような歴史を振り返り、MX-30開発主査 上藤和佳子は次のように語ります。

「マツダの原点であるコルクが、歴史的に深い繋がりのある内山工業さまとの共創によって、創業100周年の年に復活したことに、不思議な縁のめぐり合わせを感じずにはいられません。これまで築いてきた繋がりや想いを大切に引き継ぎ、次の100年に繋げていくことが私たちのこれからの挑戦だと思っています」

また、内山工業の開発責任者である松木克則さんも、

「マツダ様の100周年という節目に、コルクを通して開発に貢献できたことは大変うれしく思っています。質感の高い内装に仕上がり、内山工業にとっても大きな経験となりました。これからも努力を重ね新たな開発に挑んでいきます」

とお話しいただきました。

過去から受け継ぐ開発陣の想いと、時代の潮流をとらえて実現したMX-30のコルク開発。

最後に、今回の開発を終えての感想を、内山工業の開発メンバー、マツダの開発メンバーに伺いました。

【内山工業開発メンバー】

「デザイナーの方からデザインに込められた想いや情熱を直接聞き、『量産化をぜひ実現したい』と思いました。お客さまの目に直接入る内装部品の開発は、内山工業にとっては初めての試み。実際両社で何度も会って議論を重ねたことで、コルクらしさを生かした狙い通りのものが創れたと感じています」

「開発中は部品単体で議論することが多かったので、実際に完成車を目にした時は感動しました。MX-30の雰囲気にコルクが馴染んでいて、自然素材のカッコ良さを改めて感じました。センターコンソールというクルマの内装の中心に使用されているコルクは、インパクトがあり印象的でした」

【マツダ開発メンバー】

「内山工業さんと同じ目標を掲げ、議論を積み重ね、しっかり共創できたことで、今回のコルクの内装材の量産化が実現できました。内山工業の皆さんの最後までやりきる情熱や妥協しない姿勢があったからこそ、できた開発だと感じています」

「クルマの内装素材は実績のあるものが多いのですが、今回前例のない素材を扱うことで、自分たちの固定化されていた視点を見直すきっかけになりました。新しい素材を市場に出すことで、お客さまの使われ方を一から考え直し設計できたことは、今後の活動に大変プラスになる経験になりました」

(2019年:開発メンバーの当時の検討シーン)

開発陣の熱い想いや、工夫、新たなチャレンジ、そして互いに刺激し合いながら共創し実現することができた「ヘリテージコルク」。

ぜひこのこだわりのある室内空間を実際に目で見ていただき、心地良いドライブを楽しんでいただければと思います。

■MX-30車種サイトはこちら(マツダオフィシャルサイト)

https://www.mazda.co.jp/cars/mx-30/

■MX-30プロジェクトストーリー(マツダ公式ブログ)

Vol.1:常に自分らしく自然体でいられるクルマとは?

https://blog.mazda.com/archive/20201127_02.html

Vol.2:魂動デザインの新たな可能性への挑戦

https://blog.mazda.com/archive/20201214_01.html

Vol.3:フリースタイルドアの採用

https://blog.mazda.com/archive/20210118_01.html

Vol.4:サステイナブルな素材が生み出す心地よい室内空間

https://blog.mazda.com/archive/20210203_01.html