【世界一を目指す職人たち】塗装シーラーの「一筆書き」に迫ります!

クルマには、普段は見えないところにも、さまざまな技術やこだわりが隠されています。

今回は、クルマの錆の予防や水の浸入防止などのために使用する「シーラー材」を塗布している職場を取材してきました。

潜入先はマツダ本社の塗装工場です!

シーラー材は縁の下の力持ち

「シーラー材」のことをよく知れば、マイカーに愛着が増すことまちがいなし!?

まずこの動画をご覧ください。

こちらの動画は実作業のスピードです。

早送りしているかのように、スイスイと白いものを塗っていますよね。

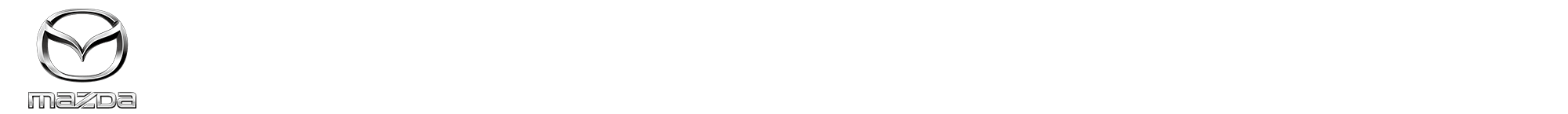

こちらがシーラー材です↓

「色も触った感触も歯磨き粉に似ているのですが、熱を加えると固まり、鉄板などの隙間を埋めてくれるんです。」

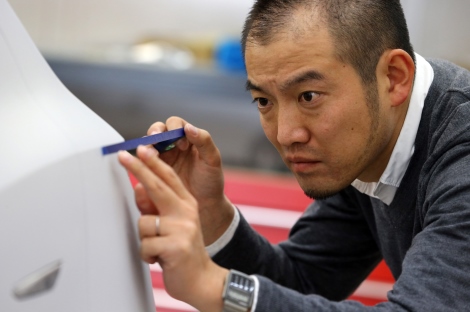

と、シーラー材の説明をするのは、シーラー職場で職長をつとめる堂面 光輝(どうめん みつてる)と班長の小川 博厚(おがわ ひろあつ)。

「私たちの職場では、主にスポット溶接を行った鉄板の隙間を、専用工具のシーラーガンや刷毛を使ってシーラー材を塗り、ヘラで仕上げを行っています」

機能性も見た目も最高レベルへ

シーラー材を塗ることで、主に

① クルマを錆から守ります。

② 車内に水やごみが入るのを防ぎます。

③ 室外の音を遮ります。

「私たちは機能性と共に、見た目も最高に美しいシーラー充填の実現を目指しています。」

「美しいシーラー充填」と言ってもわかりづらいかもしれませんね。それは、この3つだと思っています。

①シーラー材の幅・高さが均一

②かまぼこのような断面形状

③切れ目のない連続感

お客さまに届くクルマには上から塗装するため気づきにくいのですが、「見た目も世界一きれいに仕上げたい!」それがメンバー全員の思いでした。デザインの格好よさを保ちながら、作業のやりやすさを改善するために、他銘柄のクルマを見て、どうすればきれいに見えるのか研究し、さらに訓練の場を設けて、メンバー全員の意識とレベル向上を図ってきました。

その中で取り組んでいる技法が…。

ずばり

「一筆書き」!

「継ぎ目なく一定の厚さで塗ることにより、先ほどお伝えした防錆、防水などの機能がさらに向上し、何と言っても、見た目がきれいになるんです。」と、堂面。

いいことづくめの「一筆書き」ですが、製造ラインを流れているクルマの部位へ、均一かつきれいに塗る作業は、実際やってみるとかなりの難易度!ラインの速度に合わせながら全身と腕、手首を動かし、デザインを損なわず、思い通りに「一筆書き」するために、克服しなくてはならない3か条がありました。

「一筆書き」実現のための3か条

① 器工具管理

一筆書きは、器工具の手入れから始まります。そのため、専用工具のシーラーガンを分解して、内部構造を学び、各部品152点の定期点検を行いながら、適切なシーラー材の量、圧力を保っています。

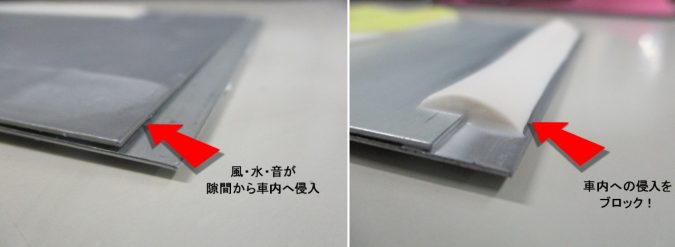

(写真左:水鉄砲のような専用工具のシーラーガン 写真右:カットモデル)

「例えば、シーラーガンの先端が摩耗するとシーラー材の通り口が広くなり、出てくる量が変わってきます。そのため徹底した構造の理解やメンテナンスが重要になってくるんです。職場メンバー発でこのような取り組みをやっているのは、うち(マツダ)位じゃないでしょうか」と、話すのは係長の河内。

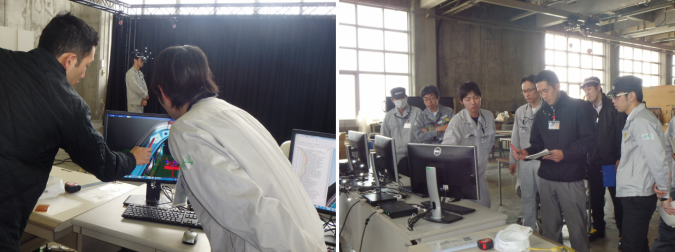

(写真左:152点の部品管理表一覧 写真右:維持管理について話し合うメンバー)

② スキルアップ

器工具をよく知ると同時に、メンバーのスキル向上も重要。シーラーガンのホースを左手に、右手でシーラーガンの先端を巧みに操る能力とバランス、スピードや角度、滑らかな身体の動きなど高度なスキルが求められます。一筆書きは一晩にして成らずですね。

「私も何度も練習し失敗を繰り返して体得していきました。」と、この道17年のベテラン小川。「経験を通して得たカン・コツは、なかなかうまく口で伝えきれないものです。そこで、職場全員にも体得してもらうためのシーラー訓練場を準備しました。」

この訓練場では、シーラーガンの構造を学び、実物モデルを使い、シーリングに重要な充填角度やスピード、ボディと自分の距離間と立ち位置、上半身の動き、ホースを持つ位置、手首の返しなど、研究を重ねながら自分自身で作業フォームのカン・コツを体感します。

こちらは、一連動作を標準化したトレーニングマシーン↓

充填時の感覚を再現しながら、一定の速度と角度で、直線や曲線上に塗る訓練を何度も繰り返し行います。

③ シンプルな形状

一筆書きするには、なめらかでシンプルな形状が望ましい!

習字をするときも、半紙をぱりっとのばして、凹凸がないようにしますよね。

シーラーを充填する形状が複雑であるため、形状自体をもっとシンプルにできないか、マツダのクルマづくりのために何ができるか、開発、生産技術、工場が協働し形状を検討してきました。

今までの出来栄えを見てもらいながら作業性や強度検証など、開発の早い段階からお互い知恵を出しながら、何度も検討を重ねた結果、最終的に開発と製造要件を満たした形状の変更が実現しました。

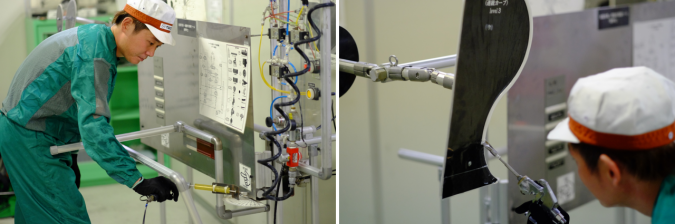

具体的には、新型CX-5リアゲートを開けた、ここの部分です↓

下写真の初代CX-5と新型CX-5を見てください。

初代CX-5では3回シーラー充填をやっていました。三次元的に変化する曲線があったため、ヘラ仕上げを行うことでシーラー材の機能を保っていました。

形状変更した新型CX-5では2回で行えるようになり、均一できれいな一本線でなめらかな仕上げが可能になりました。

「製造部門も開発段階から品質のつくり込みに参画し、デザインを維持し、私たちの夢であった「美しいシーラー」が実現できました。シーラーの出来栄えにこだわりを持ち、技を磨き続けることがマツダブランドに繋がると思いますし、きっとお客さまに満足していただけると確信しています。」

自信をもってお届けします!

「シーラーの幅・高さが一定の形状であること。バラつきなくクルマのデザインを損なわず、ボディーとの一体感のあるシーラー塗布へ、私たちは、これからもこだわり続けます。シーラー塗布部位は、お客さまに気づかれにくいかもしれませんが、目に触れるところが随所にあります。私たちは高い志と思いを込めて、お客さまに自信をもってお届けします」と語る堂面。

目指すのは世界一。メンバーの挑戦はこれからも続きます。

クルマ全体に施されているシーラーは、ドアを開けたところにも見ることができます。クルマに乗る際に仕上がりを見てみてくださいね!

最後まで、読んでいただきありがとうございました。

これからも、公式ブログでは、マツダのものづくりの現場、真摯に取り組むマツダのメンバーたちを紹介していきますので、ご期待ください!

▲【潜入取材】魂動デザインが美しくきらめく理由~「電着塗装」技術の真価~

https://blog.mazda.com/archive/20160413_01.html