【マツダの匠】動き出すその瞬間から感じる「人馬一体」~クラッチ開発(前編)

マツダの車づくりに息づく伝統、主義、思想、そして技能。それらを受け継ぐ匠の志や情熱をご紹介する連載企画『マツダの匠』。

今回は、MT車(マニュアルトランスミッション車)をドライブする時の心地よさを左右する、クラッチ開発の匠を紹介します。

MT車ユーザーに、より多くの選択肢を

現在、日本で販売される新車は、AT車(オートマチックトランスミッション車)が多くの割合を占めます。免許もAT限定で取得する方が半分を超えているとか。

しかし、「運転するなら、マニュアル車!」という方はたくさんいらっしゃるかと思います。(わたしもそのひとりです^^)

マツダでは、スポーツカーであるロードスターはもちろん、コンパクトカーのデミオやSUVのCX-3などにもMT車をラインナップしています。「人馬一体の走る歓び」を感じていただきたいとの想いから、AT車、MT車を問わず同じ志で開発しています。

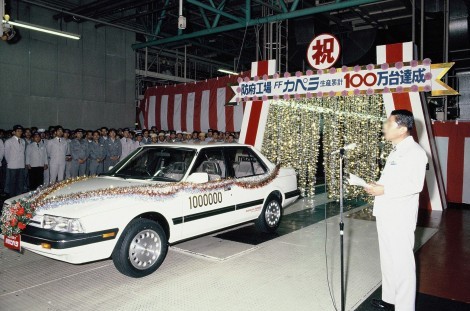

(写真左:アクセラに設定する6速MT、写真右:SUVのCX-3にも6速MTが搭載される)

クラッチとは・・・

MT車とAT車の大きな違いの一つは、クラッチの操作を人間が行う点です。

クラッチの役割は、エンジンで生み出された駆動力をトランスミッションに伝えたり遮断したりすること。発進時は、クラッチを介して力を徐々に伝えること(半クラッチ)によって、ショックの少ない滑らかなスタートを行えるとともに、各部への急な衝撃をやわらげて部品への負担を減らす役割も果たしています。

初めてMT車を運転した時、発進に苦労した方は多いのではないでしょうか?

ギアを1速に入れ、踏み込んだクラッチペダルを徐々に戻していく時の緊張感…。失敗すればギクシャクしたりエンストしたり。このことでも分かるように、MT車の挙動に即、影響するのがクラッチなのです。

同乗者の快適性にも大きく影響する部品ですね!

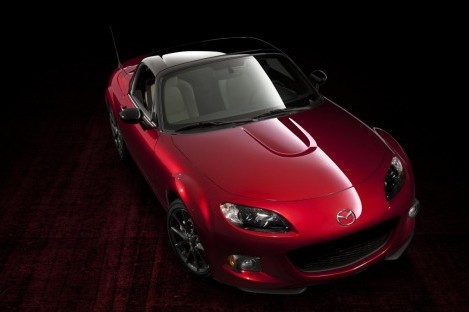

(写真:ロードスターのトランスミッション。クラッチは左奥にある)

多くの要素を高いレベルでバランス

パワートレイン開発本部でクラッチ開発に携わる石川 美代子(いしかわ みよこ)は、新しいロードスターのクラッチも手がけた若手のホープ。しかし意外にも、免許を取った時はAT限定だったとか。

「入社してMT車に関わることになってから限定解除しました。最初にMT車を運転した時は10メートルも進めなかったんですよ」と笑います。

それぐらい馴染みのなかったMT車ですが、そこが逆に興味をそそり、より優れた扱いやすさを求めて情熱を傾けてきました。現在は自身でもモータースポーツを楽しむ本格派です!

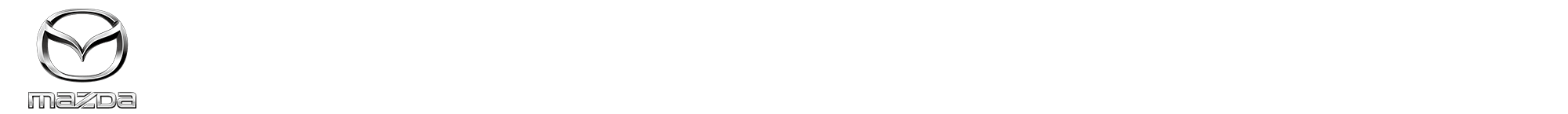

MT車のクラッチには、「ペダル操作時のフィーリング」「クルマに与える挙動」「部品の信頼性・操作性」を、高いレベルでバランスさせることが求められます。また、エンジンやトランスミッションとも密接に関係するため、広い視野が不可欠。

石川は「マツダの目指すクルマづくりに対し、クラッチとしてどう貢献できるのかを常に考えています」と語り、他部署との連携もはかりながら開発を続けています。

クラッチの構造と役割

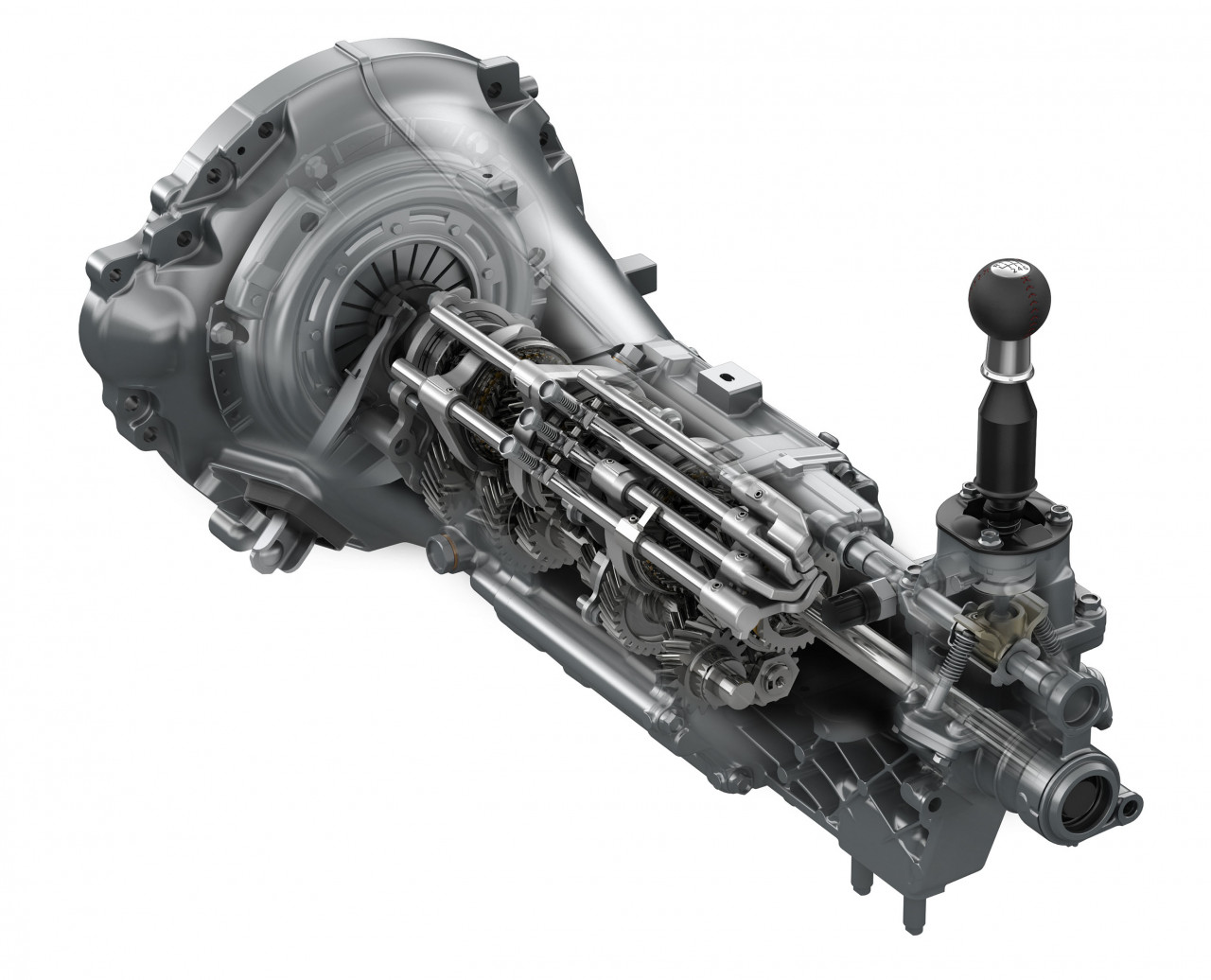

ここで少しクラッチの構造をご説明します。

クラッチ本体は、エンジンの動力で高速回転する「フライホイール」と呼ばれる円板状の部品に組み付けられ、さらにシャフトでトランスミッションとつながっています。そしてクラッチの内部でフライホイールの回転する力(駆動力)をトランスミッションに伝えたり断ったりする役目を負うのが「クラッチディスク」。クラッチディスクがフライホイールに強く押し付けられている間はクラッチディスクも一体となって回転し、駆動力がシャフトを通じてトランスミッションに伝わっていますが、両者が離れると当然、力の伝達も途切れます。

聞き慣れない単語が続きましたが、これが「クラッチを切る」と表現される動作のことです。

(写真左:フライホイール(左)とクラッチディスク(右))

(写真右:クラッチカバーには、押し付けるためのバネが組み込まれる)

逆に「クラッチをつなぐ」動作とは、回転しているフライホイールにクラッチディスクを押し付けることを意味します。特に発進時は、ものすごいスピードで回転しているものに対して回転していないものを押し付けるのですから、いきなり100パーセントで「ドン」とつなげるわけにはいきません。最初は徐々に滑らせながら、0から100へと緩やかにつなげることが必要です(これが半クラッチ!)。

このつながり始めから完全につながるまでの操作感覚や、それに反応するクルマの挙動が「クラッチのフィーリング」で、それを調整することが「チューニング」。MT車の運転のしやすさや心地よさを左右する重要な作業です。

(写真左:フライホイールとクラッチディスク(奥)とクラッチカバー(手前))

(写真右:真剣な眼差しで作業に取り組む石川さん)

エンジニアの技能が支えるクルマづくり

開発の現場では、やはり数値が重視されます。ペダルを踏む力、つながり始めからつながるまでのクルマの加速度、そのタイミングなどを繰り返し計測してデータを集め、チューニングに生かしていきます。その繰り返しを通して、自然と石川のクラッチ操作の技術も高まりました。

今ではクラッチを操作するだけで、ペダル踏力やトルクなどの関係を表すグラフが頭の中に浮かぶと言います。

そんな石川を一から指導し、二人三脚で育ててきたのが、桝野 正己(ますの まさみ)。桝野のキャリアはまさにクラッチ一筋で、RX-7(FD3S)のクラッチ開発にも携わったクラッチ開発の匠です。部品メーカーと共同で部品単体の開発も行うなど、クラッチの細部までを熟知した桝野は、「クラッチの開発をするためには、10回発進を繰り返したら、そのすべてが同じタイミングと踏力で再現できなければなりません」と言います。驚くような発言ですが、正確なデータを得るためには当然の技術だとか。

(写真左:クラッチの匠、桝野、写真右:いわば師弟関係の二人)

こうした人間の卓越した技能がクラッチ開発に重要な役割を果たし、それがやがてマツダのクルマが提供する「走る歓び」へと結実していくのです。

後編では、ロードスターのクラッチ開発にまつわるエピソードをご紹介します。ぜひご覧ください。

▲【マツダの匠】運転する歓びを感じられるロードスターのクラッチ ~クラッチ開発(後編)

https://blog.mazda.com/archive/20161226_01.html (マツダ公式ブログ)