【潜入取材】挑戦を続ける三次工場。末永くエンジンをつくり、お客様の最高のカーライフを支えるために!

クルマを家族のように大切に乗り続けてくださるオーナーのみなさま。マツダの公式ソーシャルメディアにも、このようなみなさまから、心温まるメッセージがたくさん寄せられています。本当にありがとうございます。

「思い出の詰まったクルマでずっと走り続けたい。」

このようなオーナー様の声を聴くと、本当にクルマを造っていて良かったと思います。マツダでは末永くクルマをご愛用いただくため、少量のご要望であっても、出来得る限りとはなりますが、補修用のエンジン部品を生産し続けています。

そこで今回は、クルマの心臓部であるエンジンの補修用部品を製造している「三次(みよし)事業所(以下、三次工場)」に潜入します。

この工場は、昨年(2015年)ファンイベントが開催された「三次自動車試験場」の高速周回路(おむすび型の車両テスト用道路)に隣接しており、地域の方でも試験場の中に工場があることをご存じない方も多くいらっしゃるようです。

それでは、この三次工場に潜入してみましょう!

ここ三次工場は、マツダ本社から北に70km、広島県北部の豊かな自然の中、1974年にディーゼルエンジン専用工場として設立されました。設立当時はタイタントラック用のエンジンを生産し、本社車両工場に供給。

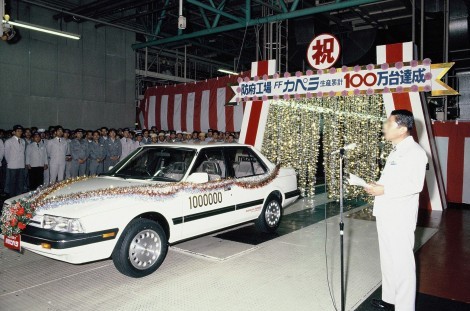

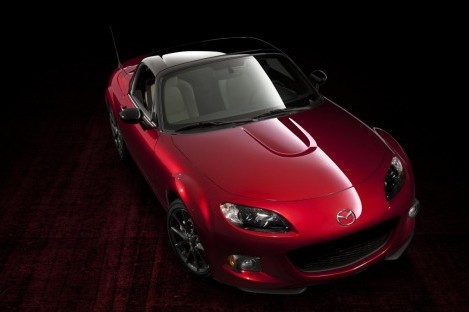

現在は、「少量エンジン生産工場」としてエンジン部品の機械加工・組立、そして海外を含めたお客様向け補修用部品の出荷梱包をしています。主な搭載車は、初代デミオ、初代ロードスター、初代MPV、古くは30年以上前のタイタンなどマツダの歴史を刻む名車で、その一部のエンジン用部品を今も生産しています。

(写真 左:エンジン組立ライン、写真 右:35年以上前のSL型の3.5㍑ ディーゼルターボエンジン)

少量のエンジンを高い「品質」で、いかに「高効率」につくるか

実は、三次工場の生産ラインは長きに渡ってお客様の最高のカーライフを支えるべく、本社エンジン工場から移設したものが大部分です。時には30年以上使用したラインを移設することもあり、お客様の補修部品のご要望のある限り生産が出来るよう、様々な取り組みを行っています。

中でも三次工場のこだわりは、生産ラインが古くても生産量が少量でも高い品質を極めること。生産ラインの移設というのは、一度定年退職を迎えるようなものです。三次工場ではこのタイミングで設備をリフレッシュし、高品質のエンジンを引き続き生産できるようにしているのです。

それでは、エンジン部品の機械加工一筋25年の植永 伸治(うえなが しんじ)が、さっそく工場をご案内します!

「これまでに4本の生産ラインの新設及び移設の立ち上げを担当してきました。

移設とは、直前まで本社で動かしていた設備を使うこと。まず現役時代の汚れをきれいに落とすことから始めます。そして、人間ドックのように、専門の保全員が精密な検査をおこない、設備構成部品の機能確認をおこないながら、時間をかけて新しく設備を導入した時と同レベルまで復元していきます。

特に古い設備は油圧式制御が多く、しっかりとメンテナンスをしないと加工精度が確保できないため、基本的には全ての油圧回路を分解清掃します。(人間でいうと血管壁に付着したコレステロールを除去し血液の流れを改善するようなイメージです。)

また、将来の安定稼働のために入手困難な旧式の部品や複雑な制御方式を最新のものに更新することもあります。そうすることで設備故障することなく「高効率」での生産を行えるようになります。

そうやって、リフレッシュされた設備で一から加工プログラムを見直し、新製品立ち上げと同じやり方で品質を再確認していきます。機械加工ラインで品質を造り込むためには、最初の設備から順番に精度を確認していき、全ての工程の精度を出して、初めて良い製品が造れるようになります。」

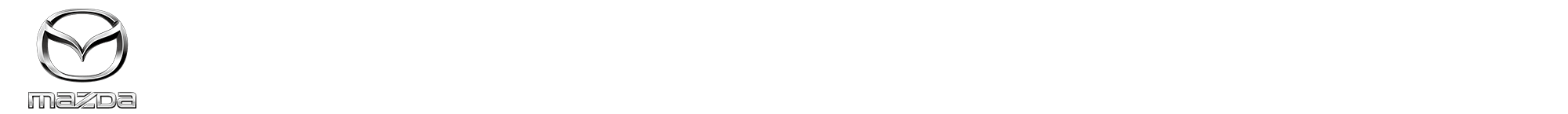

品質を造り込む中で一番難しいのがクルマの心臓部、エンジンの骨格ともいわれるシリンダーブロックという部品の「ホーニング加工」。

このホーニング加工とはシリンダー(下図左)と呼ばれるピストンが摺動する円筒形状の内壁を専用砥石で仕上げる工程です。シリンダーボアには大きく2つの品質特性が求められます。

①摩擦・摩耗を軽減し、潤滑オイルをとどまらせる引っ掻き形成(クロスハッチと呼びます)としての「表面粗さ」(下図右)

②ガスシール性やオイル消費率を左右する「真円度・円筒度」

ミクロン単位の精度にこだわる

「この工程ではホーニングツールを上下に往復させながら砥石を拡張させてシリンダーボア内面に押し当てて研磨します。このとき、円筒度、真円度、表面粗さの精度を数μmのレベルで正確に出さないと、クルマに搭載後、オイル消費量の悪化・ピストンの圧縮圧力抜けに繋がる恐れがあります。(1μmは1mmの1/1000です。いかに精密な加工をしているかがわかりますね・・・ちなみに1つのラインで移設、設備メンテナンス、精度を出せるまでに約半年かかります。)

今年、本社で33年間造り続けてきたF型というシリンダーブロック生産ラインを三次工場に移設しましたが、このホーニング工程でも精度にこだわり、加工精度を最大限引き出せる繊細な砥石の拡張制御を採用。最高の品質を実現しています。」

受け継いだ技能で、一つずつ手作業でエンジンを完成させる

熟練工の一人、エンジン組立の高橋 尚央(たかはし ひさお)は、三次工場エンジン組立の特徴をこう語ります。

「三次工場のエンジン組立の特徴は二つ。一つ目は、ほとんどの部品の組立作業が手作業であること。一般的な最新鋭の組立ラインでは、部品の組み付け、締め付けが自動化されている工程が多いのですが、三次工場では国家資格である組立技能検定1級保有者12名の熟練工が一つずつ手作業でエンジン組立を行っています。」

「特徴の二つ目は、セル生産。通常、エンジン組立ラインといえば、沢山の人が流れ作業で組立を行うイメージがあると思いますが、セル生産は、1人の作業者が最初から最後まで1台のエンジンを組み立て完成させる生産方式です。少量かつ多種多様なエンジンを良い品質で効率よく造ることを追究した姿の一つとして、セル生産方式を採用しています。」

(写真:セル生産では受け継いだ技能でエンジンを1台ずつ組立)

「私たちのセル生産では1台当たり約400個の部品を約2時間かけて組み立てていくわけですが、それには、高い熟練工の腕が不可欠となります。そのため、熟練工のノウハウを集約した作業ナビゲーションを導入。一つ一つの作業指示と確認を追加したうえで、その締め付けトルクデータを自動保存しています。

しかも、このセル生産ラインは、工場のメンバーが主体となりシステム開発、作業指示設計、そして品質保証までを作りこんでいます。その約80%が三次工場社員の手作り。自分たちが作った工程だからこそ、自分たちでより進化させることができるのです。」

「また、作業に集中できるようにからくり改善を取り入れています。作業者の周辺が工具だらけになってしまい、作業スペースや工具選択の煩わしさが生まれるのを防ぐため、下に紹介している動画にあるようなからくり機構を自分達で考え、導入しました。このような改善を自分達で造り出すのも三次工場の文化です。」

作業工具の交換を楽にしたからくり改善事例を動画でご紹介します。

(※「からくり改善」とは電気やモーターなどの動力を使わず、重力など自然の力を使ってやりにくい作業を自分達の手で改善し、やりやすい作業へ変える取り組み。マツダでは1990年から「からくり改善」の取り組みを行っています。詳しくはこちら⇒https://blog.mazda.com/archive/20150527_02.html(マツダ公式ブログ)

「少量生産のスーパーカーのエンジンを作っているわけではありませんが、自ら培った技でエンジン組立の最初から最後までを担当する。そして、その品質を自身が確認し、お客様の大切な1台を保証する。非常に集中力を要する作業ですが、やり甲斐を感じる仕事です。」

三次工場が大切にするもの

エンジン部品の機械加工を担う菅 勇二(すが ゆうじ)と、エンジン組立を担う前内 竜弘(まえうち たつひろ)は、こう語ります。

「工場の全員が三次市、庄原市などの県北地区出身者ということもあり、工場の全員がお互いの事をよく知っている家族のような集団です。その分、自分たちの工場を愛する気持ちはマツダ全拠点の中で人一倍あると思いますし、そこから生み出す製品は誇りを持てるレベルにしたいとみんなが考えています。そういった気持ちを”Made in Miyoshi”と表現し、機械加工の精度調整も製品規格中央値を狙いますし、エンジン組立でもより品質を安定させる作業指示に日々進化させてきています。『これなら大丈夫だ』と言えるまで全員が妥協をせず取り組んでいます。三次工場ではこうした活動をしていることをぜひ知っていただきたい。」

(写真 左:エンジン部品の機械加工を担当する菅と前内、写真 右:エンジンを1台ずつ大切に生産)

「また、私たちは広島県の県北地区の「地元に根付いた地域密着工場」として、三次市主催のイベントや各地域イベント、清掃ボランティア活動に積極的に参加させていただいております。さらに、効果的で効率的な行財政運営を行う研修として三次市市職員様の企業体験の場や地元高校生様の企業体験の場として協力をし続けることで地域の方との交流を深め、『地域と共に歩む工場』、そして『信頼され、誇りに思って頂ける工場』を目指しています。そうすることで地元の三次市の活性化にもつながると信じ、良き企業市民として今後も活動を継続していきたいと考えております。」

(写真 左:三次市最大のイベント「三次きんさい祭り」に毎年参加、写真 右:三次市市職員様の研修を実施)

いかがでしたでしょうか?これからも三次工場をよろしくお願いします。