ロードスター商品改良 開発秘話:第2回「エンジン性能開発」

今年で30周年を迎えた、「マツダ ロードスター」。

このたび、公式ブログでは「30周年記念車」のベースになる2018年商品改良モデルについて、現行の「ロードスター RF」に搭載されたエンジン「SKYACTIV-G 2.0」開発の舞台裏をご紹介します。

今回は第2回「エンジン性能開発」です。ぜひご覧ください。

(なお、SKYACTIV-G 1.5と共通する改良技術については、「1.5L・2.0L共通」と記載しています)

高回転出力と低中速トルクの向上・燃費向上

相反する性能を両立させる矛盾への挑戦

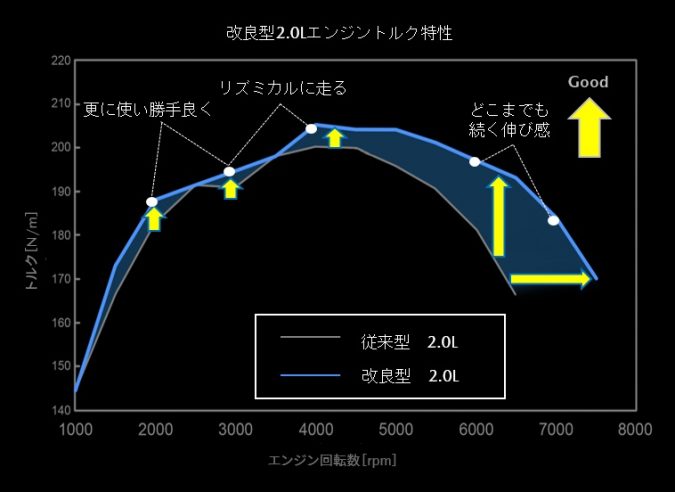

ロードスターの象徴である「人馬一体の走り」。それを、さらに高めるべくスタートした「改良型 SKYACTIV-G 2.0」開発。エンジニア達に新たなドラマを感じさせたのは、高回転域におけるエンジン性能により、トルクの大きい2.0L に1.5L同様のどこまでも加速し続ける「伸び感」を持たせることでした。

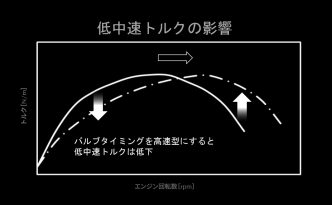

狙いとする性能の実現にはエンジンの高回転化が必須課題。しかし、2.0Lエンジンの特徴である低中速トルクを犠牲にするわけにはいきません。当然、新たなエンジン特性を示すグラフは、トルク・回転数共に現行モデルの数値を大きく超える曲線を描くことになります。

「高回転化・高出力化=トルクダウン・燃費悪化」という常識は、マツダでは通用しないのです。

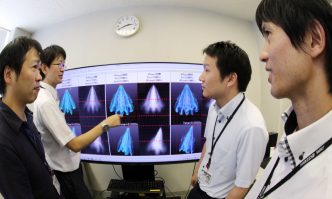

エンジン性能曲線図(すべての領域において従来モデルを上回る性能が示されている)

「高回転・高出力化に必要なことって最初から決まっています。バルブの開くタイミングを高回転側に合うよう調整する、そして、高回転に耐えられるようバルブスプリングの張力を強くする、あとは燃料噴射量を増やす、など。どれも必ず実現しなくてはいけない重要な性能です。

でもそれだけでは低中速トルクは落ちるし、機械抵抗が増えます。つまり、エンジンの力を無駄に使うので燃費も悪くなる。ここがブレークスルーすべきポイントでした」。

そう語るのは、今回のエンジン設計リーダーを務めた村中宏彰(むらなか ひろあき)。

相反する性能を両立させるという矛盾とも思える挑戦。新たなるブレークスルー実現の要となったのは、「コモンポートとインジェクターによる燃焼改善」、そして「新型ピストンの開発」でした。

週1回の燃焼タスクが育んだ

コモンポートとインジェクターによる燃焼改善

「より良質な燃焼。これが、目指すエンジンの実現には必要不可欠でした」と語るのはパワートレイン開発本部の鈴木陽平(すずき ようへい)。

一般的にスポーツカーのエンジンは出力重視傾向にあり、燃焼の改良は採用されにくいもの。出力アップと燃費性能の向上が、相反関係にあることもその理由のひとつです。

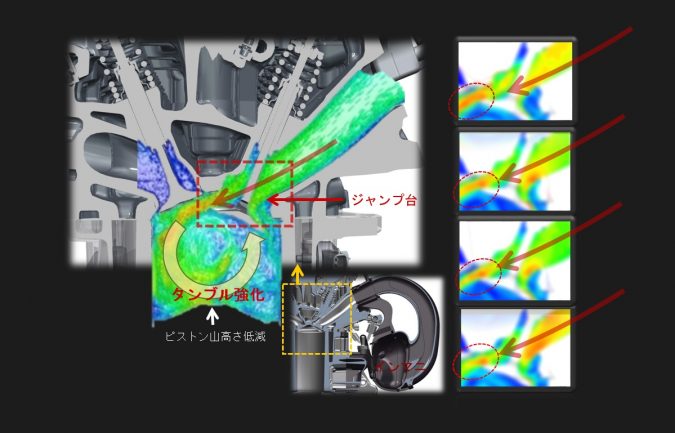

「ポイントになったのはSKYACTIV-Gシリーズ初採用となる吸気コモンポートでした。高回転化に合わせて今までより空気が入りやすい形状にしながら、流動も強くする空気の入り方をポートの形状でチューニングしています」と鈴木は語ります。

左:パワートレイン開発本部 鈴木、右:今回の改良から初採用となったコモンポート(空気の間口を広げることで抵抗が減り吸気がしやすくなる)

CAEによる解析(赤く囲われた「ジャンプ台」により、筒内の空気の流れをチューニングしている)

「ホースで水を撒くとき、口をしぼって遠くへ飛ばしますよね。ポートも流速を上げるにはポートの面積をしぼる必要があるのですが、それだと今度は出力が出せなくなる。出力を高める空気量と、燃焼を良くする流動という、相反する2つの特性を両立する理想の吸気ポートを追求しました」。

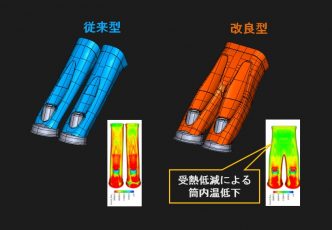

さらなる燃焼改善策として、燃料噴射システムにも改良がされています。(以下、1.5L・2.0L共通)

一般的に馬力が上がるにつれてシリンダー内に噴射される燃料の量は増加します。同時に、インジェクターのサイズも大容量化しますが、これは同時に、極少量を噴射する時のコントロールが困難になります。さらには、必要以上の燃料を噴いて無駄が出るなどの弊害も引き起こします。しかし、噴射された燃料を微粒化させ、複数回に分けて短く的確に噴霧すれば、気化しやすく無駄が減り、効率よく燃料を使えます。

「この問題はインジェクターの先端構造の変更と制御チームと協力することで、噴霧長の短縮、高燃圧化、微粒化、多段燃料噴射の実用化に成功しました」。

こう語るのはパワートレイン開発本部の迫川茂博(さこがわ しげひろ)。

左:パワートレイン開発本部 迫川、右:インジェクター開発の様子(噴霧長を比較することで最適な形状を見つけだす)

注目すべきは、これらの技術開発の根幹をなす“燃焼タスク”と呼ばれる取り組みにありました。

「最初は実験部門の定例会議から始まったのですが、『面白そうなことやってますね』と、いつの間にか設計も加わってアイデアを出し合うようになりました。実は今回の燃料噴射技術も、元はエミッション規制に対応するため開発されていたシステムです。それが燃焼タスクでアイデアを膨らますうちに、燃料噴射技術を活かし出力や燃費にもつながる技術が生まれたわけです」。(以上1.5L・2.0L共通)

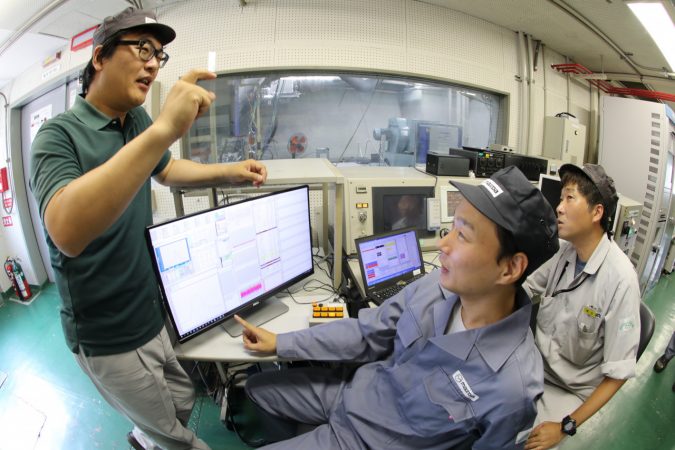

部門間の垣根を越えて意見を交わし、シミュレーションを繰り返し、新しいアイデアを取り入れながら改良型SKYACTIV-G 2.0の開発は進みました。迫川が気がかりだったというインジェクターの容量も実験場で試験の結果、問題ないことが報告され、すべては順調に進んでいるかの様にみえました。

しかし最後の最後で問題が発生したのです。

「どうしても、あと3馬力だけ足りなかったんです」と、迫川は振り返ります。

ロングストロークのまま高回転化を実現

革新的新型ピストン開発

確かに、7,500回転という高回転化を達成するためには、ピストンの強度が必要不可欠。

元々、SKYACTIVエンジンには、ボア径を小さくすることで燃焼が早く終わるよう、ボアよりも長いストロークが設定されていました。

これは非常に効率の良い設計である一方、高回転になればなるほどピストンスピードが速くなり、摩擦や抵抗が増え振動も大きくなります。そのため、軽々と吹き上がる1.5Lエンジンに比べ、従来型の2.0Lエンジンは安定感と共にわずかな重々しさがありました。そして排気量が大きく異なる以上、このフィーリングの違いは仕方がない。誰もがそう思っていたのです。

「リーダーに相談しました。なんとかしようって。そうしたらコレが出てきたんです」。

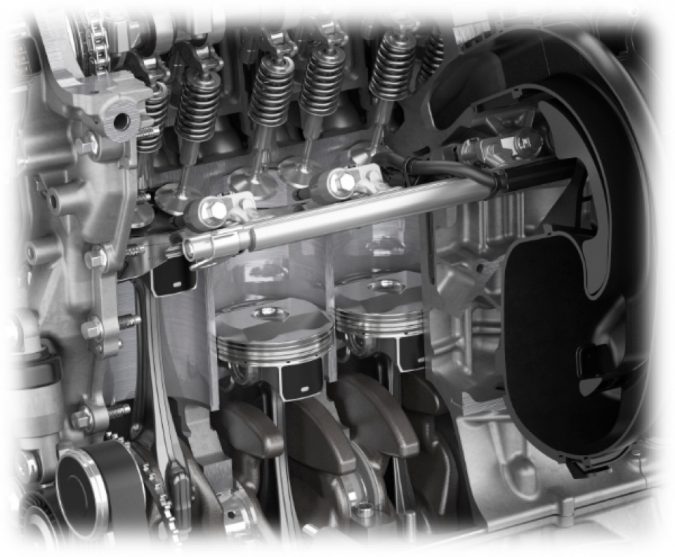

村中が持ってきたのは、10年前からずっと考え続けていた 「超軽量ローフリクションピストン」の試作品でした。

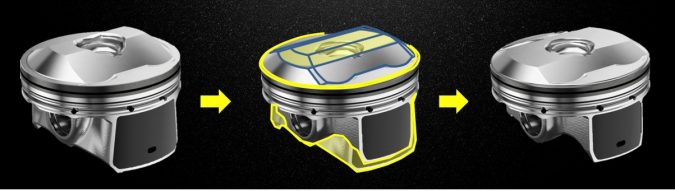

このピストンが従来型と異なる点は2つあります。

「まずは軽量化。何千年も大地に根付く木の幹の根のような新しい形状により、外周の厚みは最大30%薄く、熱に耐えられる限界ギリギリまで軽くすることに成功しました」。

超軽量ローフリクションピストンの裏側(木の幹の根のような筋が盛り上がっている)

「もうひとつは摩擦抵抗の低減です。シリンダーライナーと擦れる摩擦面は、ピストンのガタつきを抑える重要な個所ですが、従来にない緻密な調整をミクロン単位で加えながら限界ギリギリまで小型化しています。結果として強度を保ちながら27gの軽量化に成功しました」。

超軽量ローフリクションピストン(黄線でなぞられた個所が削除されたのがわかる)

たった1円玉27枚分の軽量化。しかし、それは多くのエンジニア達にとって晴天の霹靂でした。

事実、新型ピストンを搭載したSKYACTIV-G 2.0は、1.5Lエンジンを彷彿とさせる軽々とした吹き上がり。開発当時を迫川はこう振り返ります。

「あのピストンを見た時、最初は正直やりすぎだと思いましたよ。でもこのピストンで全員の目標だった最後の3馬力も達成できたんです。最高の気分じゃないですか!」。

今できることを全部やりきる

マツダ史上最高の一台を届けるために

丈夫で軽い新型ピストンの誕生は他のパーツにも影響を及ぼしました。

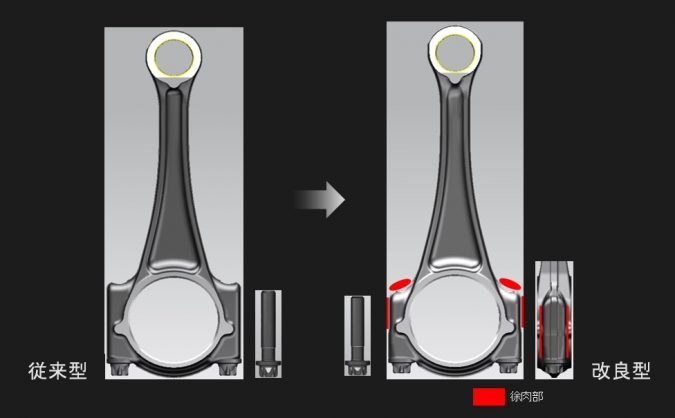

中でも大きな改良が施されたのが、ピストンと連携して運動するコンロッドとクランクシャフトです。

「コンロッドはボルト1本の材質から見直して開発を進めました。中でも従来型と比べて短く、強く、軽くなった“高強度ボルト”は、ボルトサプライヤーや材質メーカー、マツダの品質部門や技術研究所など、いろいろな分野の人間の協力を得て完成させました。41gも軽量化できたのです」と村中。

従来型と軽量高剛性コンロッドの比較図(高強度ボルトで短くなった分、赤い部分が除肉され軽量化されている)

高強度ボルトの引っ張り試験の様子(設計、信頼性解析、実研のメンバーが小型軽量化した高強度コンロッドボルトの引っ張り試験を見守る)

クランクシャフトではロスを極限まで抑えるよう、生産技術の協力を得て、より理想に近いカウンターウエイトを実現させました。

従来型と高バランス高強度クランクシャフトの比較図(オレンジの中心部が削られ、外側の赤い部分に重みが移動したことで、高出力化分の質量増加を抑制して高バランス化を実現している)

「理想を追求する想いと、求める性能を引き出すためにどういう頑張りが欲しいのか。それだけ説明すれば貢献するために共に頑張ってくれる。そんな雰囲気が今のマツダにはあります」と鈴木は語ります。

ひとつの課題解決から、次々にブレークスルーを導きだす開発は、1番ピンを倒せば次々に倒れていくボーリングにも例えられます。ここまで開発力が高まった要因は何だったのでしょうか。

「開発を一回一回で終わりとみなすのではなく、時には失敗すらも糧としながらノウハウとして蓄積すること。そして、言われたものだけを造るのではなく、自分たちが今できることを考え、力をだし切る姿勢です」と村中。

すべては最高の一台を届けるために。共通の思いを胸に、マツダとそのエンジニアたちは今日も前に進み続けます。

次回のテーマはサウンド。心地よい音を届けるための開発に迫ります。お楽しみに!!