バイオエンプラって?カーボンニュートラルな社会の実現にむけたマツダの飽くなき技術開発 〈前編〉

みなさんは1台のクルマをつくるために、どのくらいの部品が使われているか知っていますか?

小さな部品まで数えると、約4,000種類、3万個もの部品が使われています。

では、クルマの運転席に乗って目に入る周りの部品を思い浮かべてみてください。

ガラス、ゴム、革・・・さまざまな素材が使われていますが、なかでもプラスチック(樹脂)でできているものがほとんどではないでしょうか?

プラスチックは、軽量かつ加工もしやすいため、クルマにも積極的に利用されています。

一方で、燃やすと地球温暖化の原因となる温室効果ガス(CO2)が多く発生することや、原料が石油であることから、環境や資源問題への考慮も必要となります。

カーボンニュートラル社会の実現に向けては、クルマの電動化技術などさまざまな取り組みが行われてきていますが、これら技術に限らず、素材を含めたクルマの製造から廃棄まですべての領域でカーボンニュートラルへの取り組みを行っていく必要があります。

そこでマツダが着目しているのが、バイオプラスチック(植物由来の再生可能有機資源を原料としたプラスチック)です。

カーボンニュートラルの実現を目指し、バイオプラスチックという環境負荷の少ない資源を使用したクルマづくりをするための技術開発に積極的に取り組んできました。

今回は、マツダがこれまで歩んできたバイオエンジニアリングプラスチックの技術開発の歩み、さらに深化させたマツダ独自の新技術であるバイオエンジニアプラスチックを用いた「新意匠2層成形技術」について、マツダがこの領域にかける想いやこだわりを前後編の2部構成でご紹介します。

| 【前編】 ※本記事

■バイオエンジニアリングプラスチック(バイオエンプラ)とは? ■開発者に聞く!― マツダ独自のバイオエンプラ開発の飽くなき挑戦- * * * 【後編】 ⇚ 後編の記事はこちらのリンクからご覧ください。 ■見た目の美しさをより深化させた新技術「バイオエンプラ新意匠2層成形技術」 ■カーボンニュートラルの貢献において大切なのは、「お客さま」「作り手」「環境」三方良しの状態であること |

■バイオエンジニアリングプラスチック(バイオエンプラ)とは?

まずはじめに少し解説です。

「バイオエンプラ」というあまり聞き馴染みのないこの言葉。正式にはバイオエンジニアリングプラスチックといいます。

「エンジニアリングプラスチック」とは、プラスチックの中でも特に耐熱性や強度が高く改良されたもので自動車部品などの工業製品に活用できるプラスチックです。

その中のバイオエンジニアリングプラスチックとは、植物由来原料を使って製造したエンジニアリングプラスチックのことを指します。

バイオプラスチックは地球環境にやさしい素材として、例えば飲料ボトルにバイオPET、レジ袋にバイオポリエチレンなど皆さんの身近なシーンでも活用が拡がっています。

一般的によく使われている石油由来のプラスチックと比べ、バイオプラスチックはまだ需要が拡大しておらず原料自体の費用が高く、輸送プロセスや製造設備などのインフラも十分整っていないことから製造コストが高くなっています。また、自動車部品への適用は真夏の炎天下の車内温度にも耐えられるなど、求められる耐久性も高く技術的な課題もありました。

さまざまな厳しい条件の中、環境負荷の少ないバイオプラスチックをクルマ部品に適用させ、なんとか世の中に広めていきたい。そしてカーボンニュートラルな社会の実現にむけて少しでも貢献していきたい。そんな想いでバイオエンプラの開発へのマツダの挑戦が始まり、今もなお続いています。

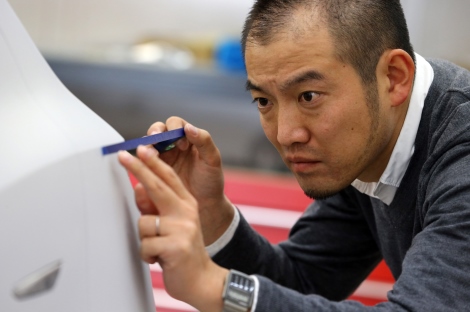

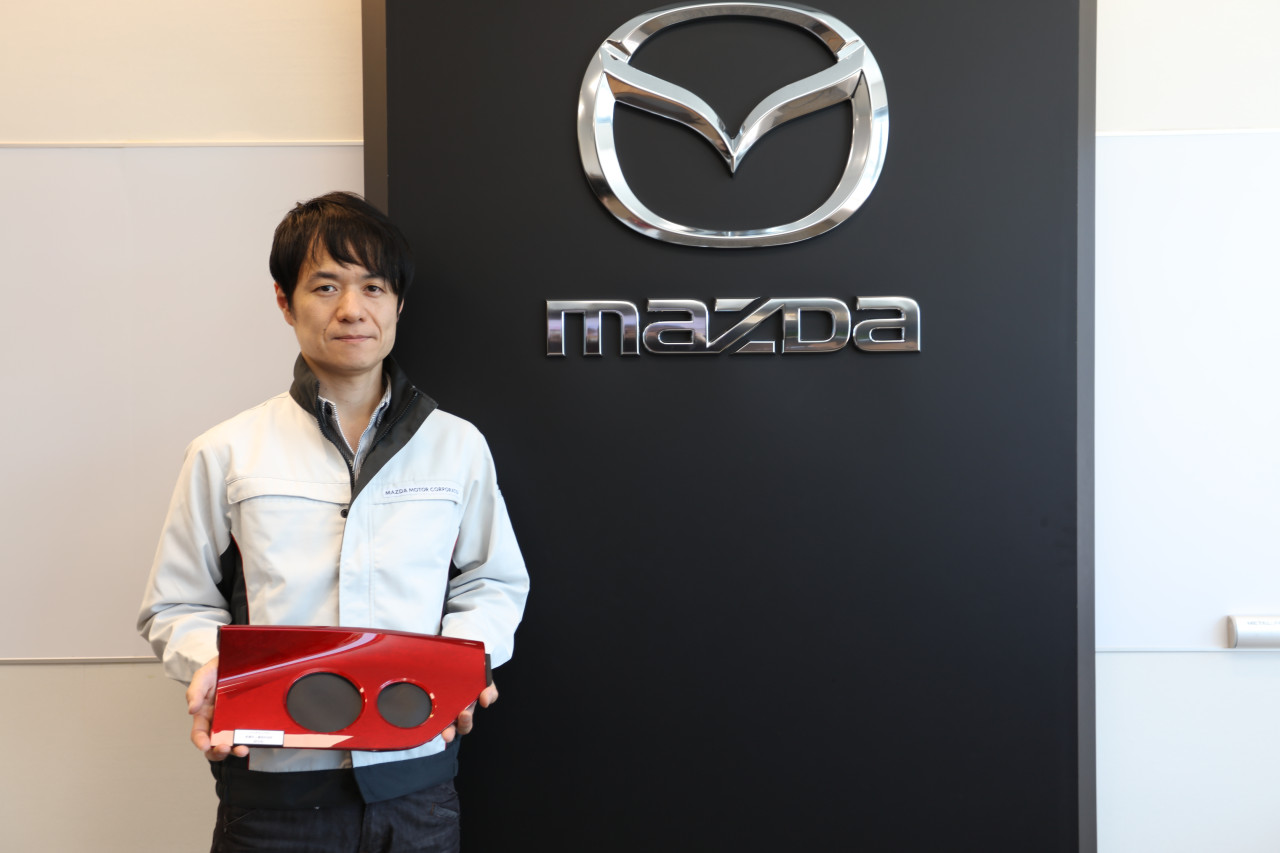

ここからはマツダでバイオプラスチック領域の研究開発をリードしている一原 洋平(いちはら ようへい)にバイオエンプラ開発の歩みやマツダの技術開発のポイント、そして想いについて語ってもらいます。

■開発者に聞く!― マツダ独自のバイオエンプラ開発の飽くなき挑戦-

一原 洋平(いちはら ようへい)

車両開発本部 装備開発部

― マツダはいつ頃からバイオプラスチックの開発を行ってきたのですか?

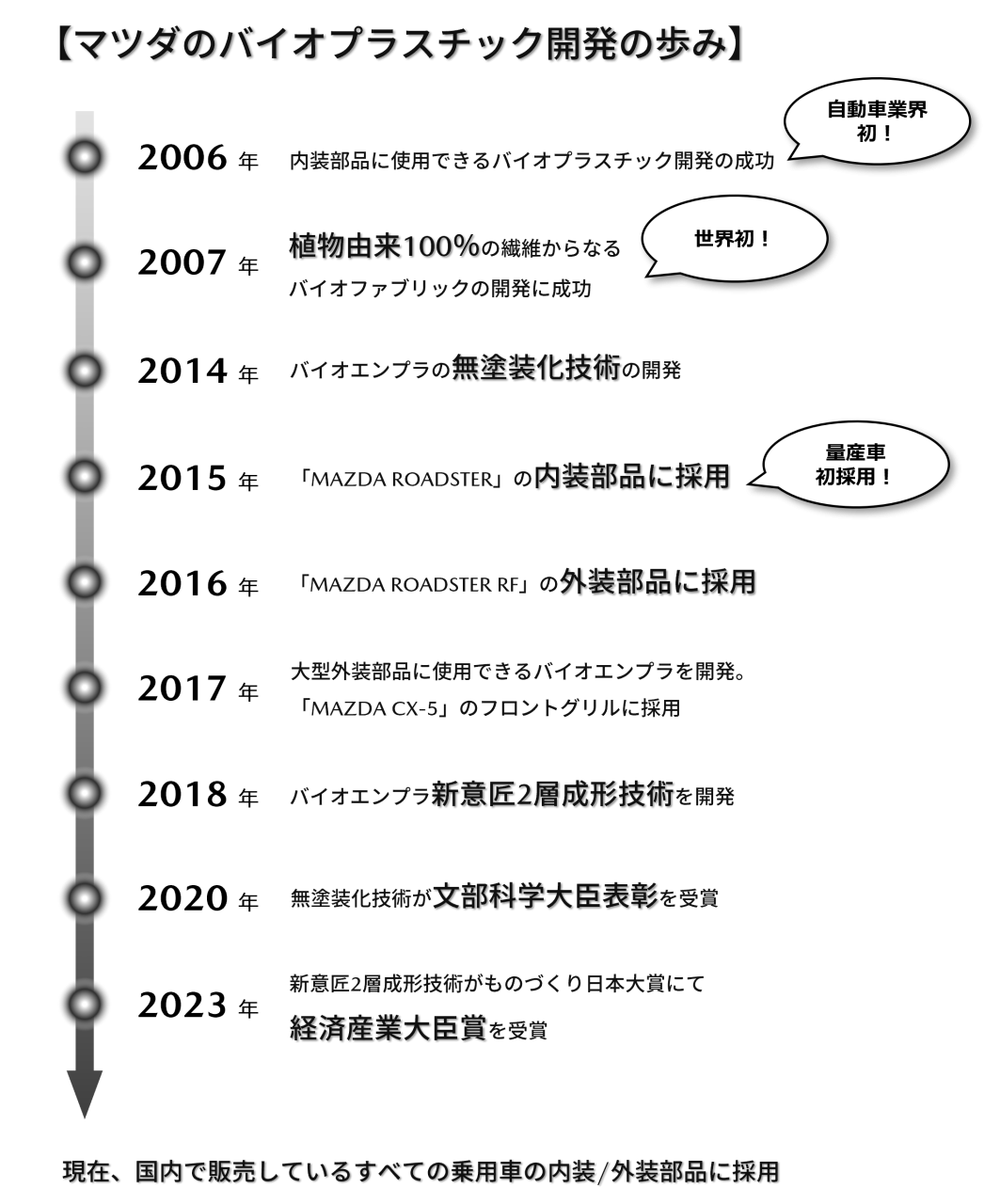

マツダのバイオプラスチック開発は、実は2000年代初頭から始まっています。

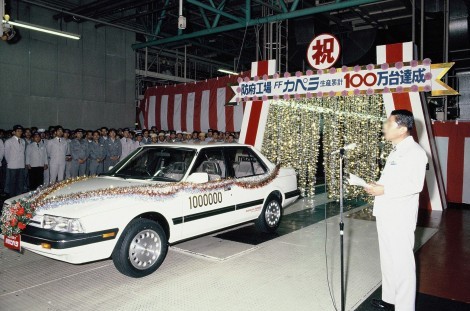

2006年には、自動車業界として初めて内装部品に使用できるバイオプラスチックの開発に成功しました。

そこからさらに自動車部品に広く適用できるように耐性を強化させ、バイオエンプラとしての開発を進めてきました。

初めはロードスターのカップホルダーリングのような小型内装部品からスタートし、さらに技術を進化させていくことで2017年にはCX-5のフロントグリルの大型外装部品にも採用できるようになり、現在では国内で販売しているすべての乗用車の外装・内装部品の一部にバイオエンプラが使われています。

(2017年 低環境負荷で高質感のバイオエンプラを「MAZDA CX-5」のフロントグリルに採用)

—着実に技術開発と量産車への適用を行ってきていますが、バイオエンプラの開発で大事にしてきたことについて教えてください。

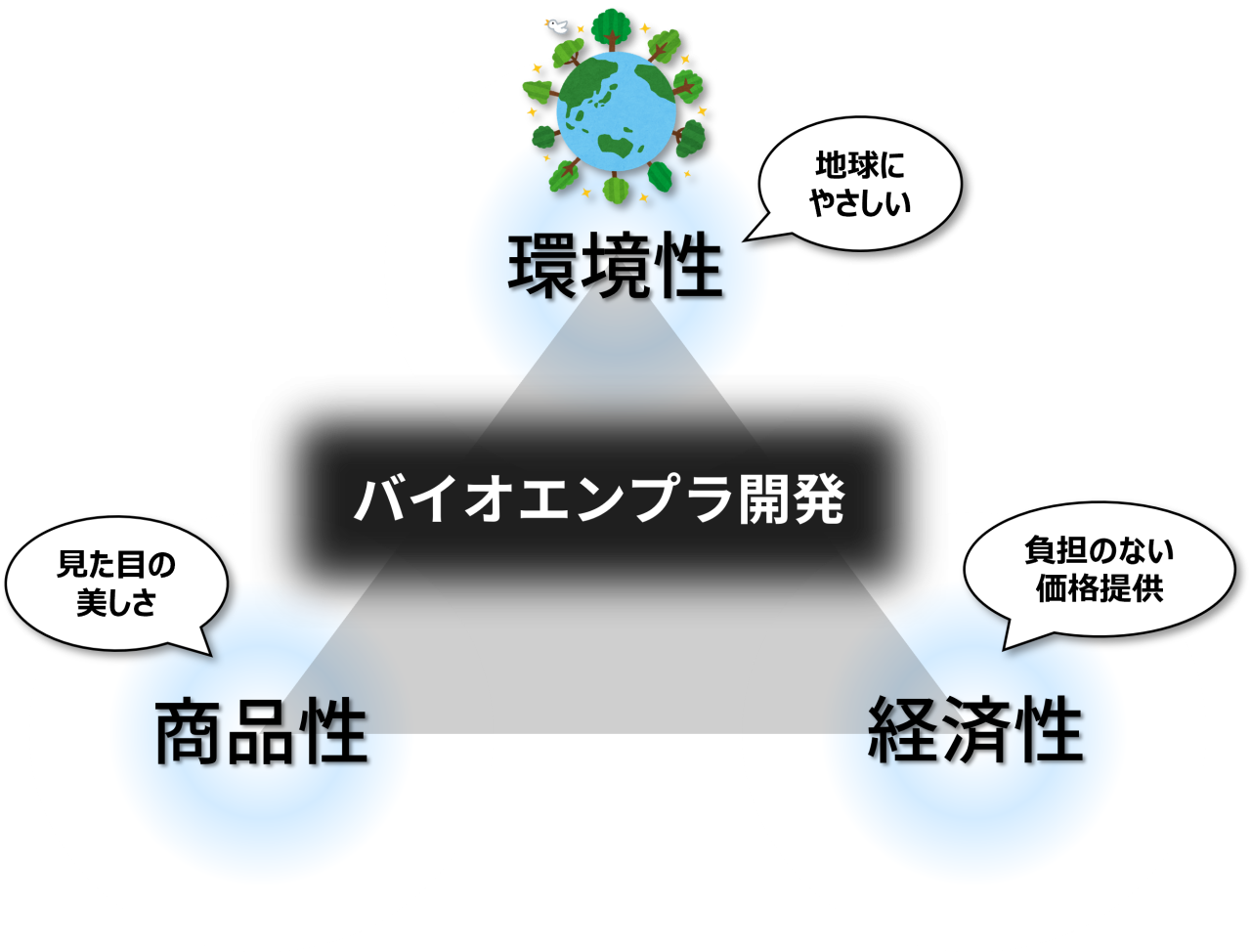

私たちがバイオエンプラ開発の過程で大切にしてきた軸は「環境性」、「商品性」、「経済性」の3つです。

環境への貢献はもちろん、見た目の美しさなどの商品性アップ、経済性改善と、地球・人・社会に基づいた3軸をすべて両立できる妥協のない部品開発、そしてそれを生み出すための技術開発を進めてきました。

環境に良いものを作り、それをお客さまに使っていただき、世の中に広がってこそ価値があると考えています。いくら環境に良くても、見た目が劣っていたり費用が高くては、お客さまへの提供価値も大きく下がってしまいます。

お客さまに満足いただける質と価格を両立する商品を提供することによって、世の中にも自然と広がり、それが最終的にはカーボンニュートラルな社会の実現に繋がると考えていて、マツダではこの3つの軸にこだわりバイオエンプラの開発を行ってきました。

— 3つの軸についてそれぞれもう少し詳しく教えてください。まず「環境性」ですが、バイオプラスチックはなぜ地球にやさしいのでしょう?

バイオプラスチックは、現在は工業用トウモロコシなどのバイオマス(植物由来の再生可能有機資源)を元に作られた材料です。

ですので、この材料を使用すること自体が、石油資源使用量の削減につながります。

また、従来の石油由来のプラスチックでは、不要となった製品を焼却する際、CO2が発生・排出されてしまうという点が問題視されてきましたが、バイオプラスチックは焼却時にCO2は発生するものの、そのCO2は原材料の植物の成長過程で光合成により吸収したものが大気中に戻るだけなので、最終的なCO2の排出量と吸収量はプラスマイナスゼロとなり、カーボンニュートラルな材料と言えます。

— 「経済性」はどうですか。

単純に比べると石油由来のプラスチックよりは現時点コストはかかります。

そこで、マツダではバイオエンプラならではの特徴を見出し、その特性を最大限活かす方法を模索しました。

我々が注目したバイオエンプラの特徴は、「無色透明」であること。従来、樹脂部品は形を成形した後に塗装で色をつけます。一方でバイオエンプラでは、無色透明な特徴を活かしさまざまな色を着色することができるため、部品を作る素材(バイオエンプラ)自体に直接色をいれることで、塗装工程を廃止するという方法を考えました。これが「バイオエンプラ無塗装化技術」です。

これにより、塗装工程での製造エネルギーの削減や、部品レベルで従来品よりも安く作ることができ、コスト改善にも貢献しています。

—「商品性」の面では、なにを重視されたのでしょうか?

お客さまへの提供価値のひとつとして、見た目の美しさを追求することはとても大切なことだと考えています。なので、そこは全く妥協せず、こだわりを持って開発を進めてきました。

バイオエンプラの無色透明な特徴は、見た目の美しさにも活きてきます。

例えば、牛乳のような乳白色の液体に墨をいれるより、無色透明なお水に墨をいれた方が真っ黒になりますよね。

無色透明なバイオエンプラに黒を着色することによって、いわば日本の職人が手がける「漆」のJapan Blackともいわれる漆黒のような深い色味が表現できるんです。

—「深みのある色」とはどういうことでしょうか。

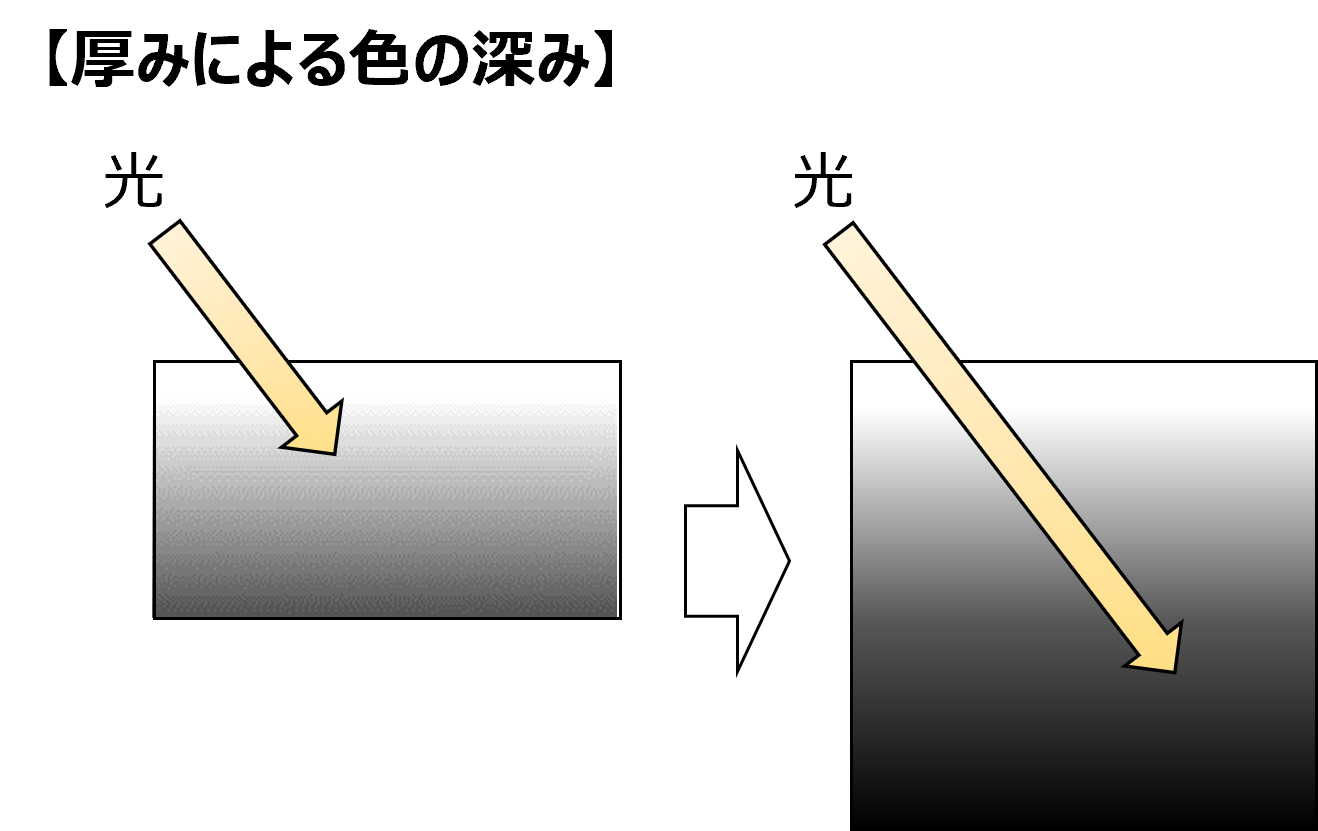

深みのある色合いを表現するために重要なのは、光を透過させるための「透過率」と光を減衰させるための「厚み」のバランス、 そして「表面の滑らかさ」です。

まずは、「透過率」と「厚み」によって光の透過と減衰をコントロールする原理を説明します。

光の透過についてはイメージしやすいと思います。透き通った水と泥水だと、透明度が高い方が光は透過していきますよね。

厚みによる光の減衰については、プールと海を想像してみたら、分かりやすいかもしれません。

浅いプールよりも、深い海の方がより色の深みが感じられるように、同じ色でも厚さが変わることで深みが出ます。従来の塗装では数百マイクロの厚さで発色させていたのに対し、バイオエンプラでは製品自体の厚さ数ミリで発色させ、より色の深みを表現しています。

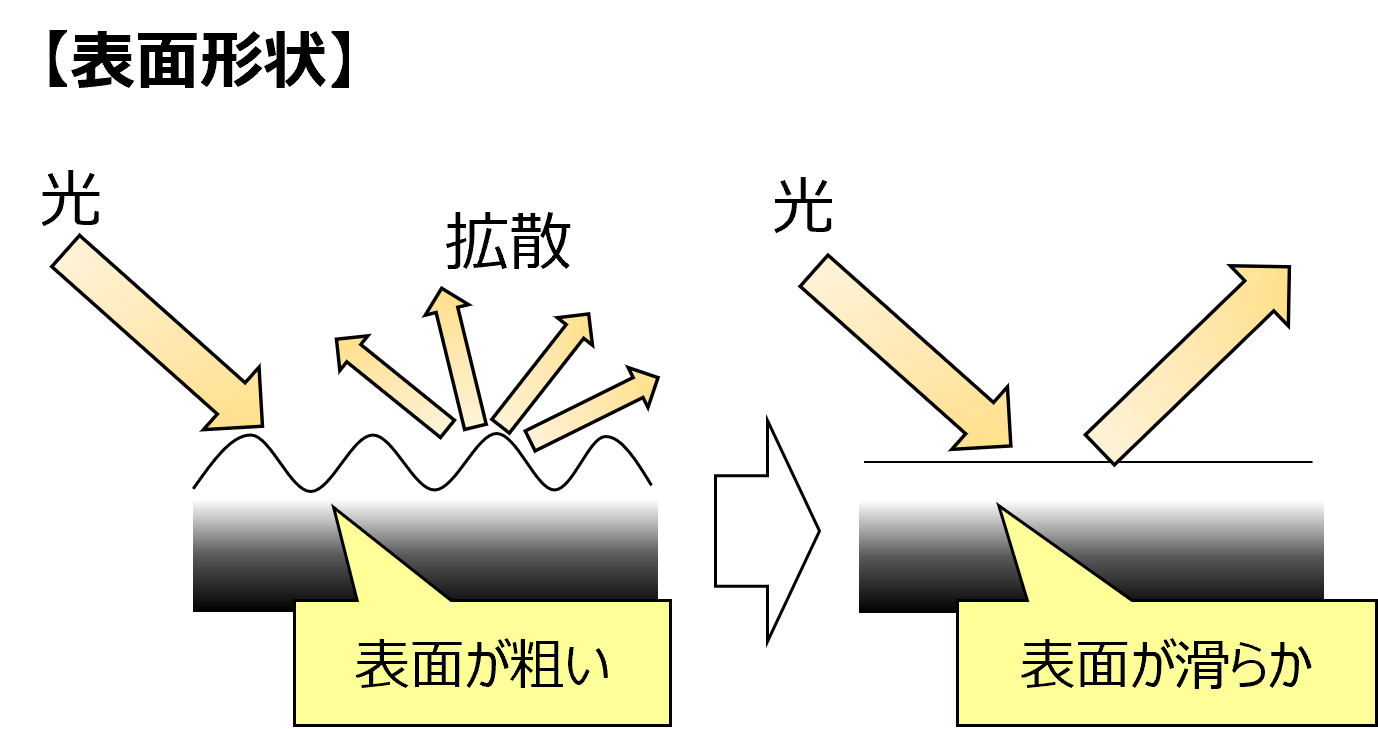

「表面の滑らかさ」についても同じく海で表現しますと、波がたっている荒い海と、波のない静かな海だと、波が立っていない方が深みは見えますよね。

通常の塗装だと、乾燥させる際に塗料が凝縮してゆず肌のような凸凹の表面になり、光がぼやけて見えてしまいます。

一方、バイオエンプラは金型で成形します。

金型自体の表面を鏡にように磨いておくことで、樹脂を流しこんで固めるバイオエンプラはまるで職人が磨いた漆商品のように滑らかな仕上がりにしています。

このように「透過率」と「厚み」のバランス、そして「表面形状」を微調整した上で出来上がったバイオエンプラの無塗装化品と、従来の塗装品を比較した断面図がこちらになります。

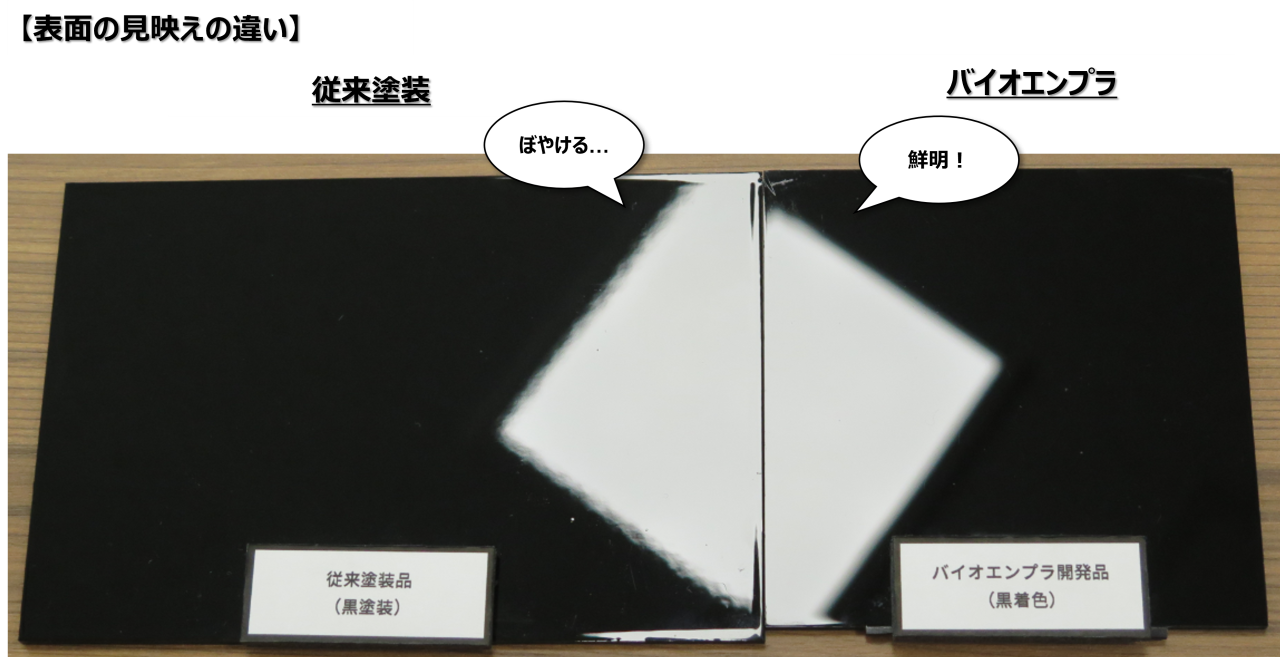

—実際の見映えはどのように変わるのでしょうか?

こちらのサンプルをご覧ください。左が従来品の塗装したもので、右が開発したバイオエンプラです。

天井の照明を反射させていますが、表面のゆれによって、見映えがぜんぜん違いますよね。

こうして、従来塗装では実現できなかった高質感を実現できています。

いかがでしたか?

前編では、そもそもバイオエンプラとはなにか、マツダがこれまで歩んできたバイオプラスチック開発の歩み、そして「環境性」「経済性」「商品性」の3軸を両立させた無塗装化技術について、紹介しました。

後編では、さらに見た目の美しさを深化させた「バイオエンプラ新意匠2層成形技術」、そして未来のカーボンニュートラル社会の実現にむけた開発者の想いをご紹介しますので、ぜひご覧ください。